Trong thế giới tự động hóa công nghiệp, cách đấu nối cảm biến 4-20mA với PLC là một kỹ năng quan trọng mà bất kỳ kỹ sư điện, kỹ thuật viên tự động hóa hay người vận hành hệ thống nào cũng cần phải nắm vững. Chuẩn tín hiệu 4-20mA không chỉ phổ biến bởi tính ổn định và khả năng chống nhiễu cao mà còn là chuẩn giao tiếp tiêu chuẩn giữa cảm biến và các bộ điều khiển PLC hiện đại. Bài viết này của H&T Automation sẽ cung cấp cho bạn kiến thức chi tiết, từng bước thực hiện cũng như các lưu ý quan trọng trong quá trình đấu nối cảm biến 4-20mA với PLC, giúp hệ thống vận hành chính xác và an toàn nhất.

Đấu Nối Cảm Biến 4-20mA Với PLC Là Gì?

Đấu nối cảm biến 4-20mA với PLC là quá trình kết nối tín hiệu dòng điện chuẩn 4-20mA từ các cảm biến (ví dụ: cảm biến áp suất, cảm biến nhiệt độ, cảm biến quang, mức chất lỏng, lưu lượng,…) vào các Module Analog Input của PLC, sau đó PLC sẽ đọc giá trị này, xử lý sau đó chuyển đổi sang giá trị số (Digital) để phục vụ cho quá trình tính toán.

Tín hiệu 4-20mA được ưu tiên sử dụng nhờ các ưu điểm vượt trội:

- Chống nhiễu tốt trong môi trường công nghiệp nhiều sóng điện từ.

- Dễ dàng truyền tín hiệu xa (lên tới vài km).

- Phát hiện lỗi dễ dàng (ví dụ: tín hiệu = 0mA tức là mạch hở hoặc lỗi).

- Tín hiệu tuyến tính, dễ quy đổi ra đại lượng vật lý.

Hiểu đúng cách đấu nối không chỉ giúp thiết bị hoạt động chính xác mà còn tránh được những sự cố, hư hỏng tốn kém.

Nguyên Lý Hoạt Động Của Cảm Biến 4-20mA Trong Hệ Thống PLC

Trước khi học cách đấu nối cảm biến 4-20mA với PLC, cần hiểu nguyên lý cơ bản của tín hiệu 4-20mA.

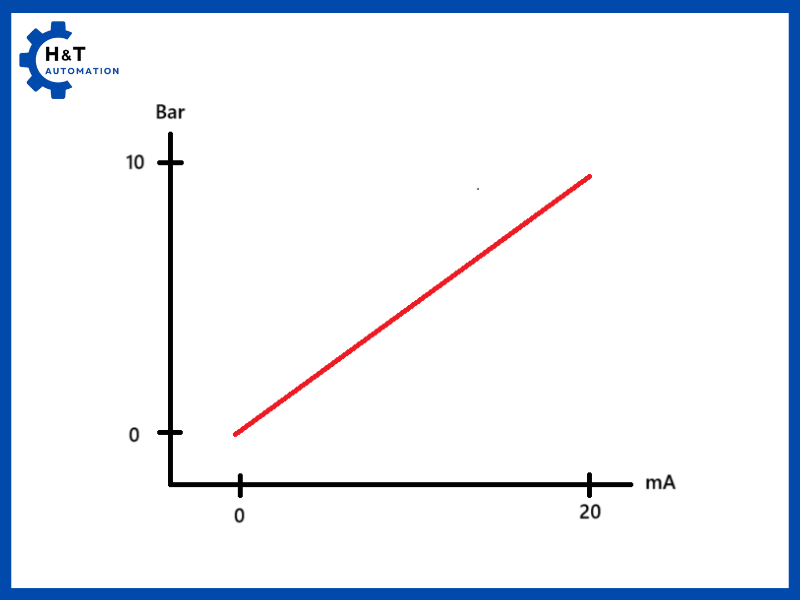

Cảm biến 4-20mA hoạt động dựa trên nguyên tắc biến đổi đại lượng vật lý (nhiệt độ, áp suất, mức, tốc độ, v.v.) thành tín hiệu dòng điện tỷ lệ tuyến tính từ 4mA đến 20mA:

- 4mA = giá trị đo được ở mức thấp nhất (ví dụ: 0 bar áp suất).

- 20mA = giá trị đo được ở mức cao nhất (ví dụ: 10 bar áp suất).

Ví dụ, nếu áp suất hiện tại là 5 bar, tín hiệu xuất ra từ cảm biến sẽ là:

Tín hiệu 4-20mA được PLC đọc thông qua các module Analog Input. PLC sẽ chuyển dòng điện thành giá trị số (Digital Value) thông qua bộ ADC (Analog-to-Digital Converter). Giá trị này có thể được lập trình để hiển thị trực tiếp đại lượng vật lý trên HMI hoặc dùng để điều khiển thiết bị.

Các Loại Cảm Biến 4-20mA Phổ Biến Trong Ứng Dụng PLC

Để thực hiện cách đấu nối cảm biến 4-20mA với PLC hiệu quả, trước hết bạn cần hiểu rõ những loại cảm biến thường dùng. Dưới đây là 6 loại cảm biến phổ biến nhất trong công nghiệp, tất cả đều xuất ra tín hiệu 4-20mA, giúp PLC dễ dàng thu thập và xử lý dữ liệu.

1. Cảm Biến Áp Suất (Pressure Transmitter)

Cảm biến áp suất là thiết bị chuyên dùng để đo áp suất của chất lỏng hoặc khí trong đường ống, bồn chứa hay hệ thống thủy lực. Tín hiệu áp suất đo được sẽ được chuyển đổi thành tín hiệu dòng 4-20mA. Đây là một trong những cảm biến quan trọng nhất trong ngành tự động hóa, đặc biệt trong các ứng dụng như giám sát áp suất đường ống dầu, khí nén, hệ thống thủy lực, hay các dây chuyền sản xuất hóa chất. Khi đấu nối cảm biến áp suất với PLC, kỹ thuật viên cần lưu ý chọn loại module analog phù hợp để đọc chính xác tín hiệu dòng.

2. Cảm Biến Mức (Level Transmitter)

Cảm biến mức được sử dụng để đo chiều cao hoặc thể tích chất lỏng trong bồn, tank hoặc các bể chứa. Tín hiệu đo được cũng được chuyển đổi thành dòng 4-20mA để truyền về PLC. Trong ngành xử lý nước, hóa chất và thực phẩm, cảm biến mức giúp kiểm soát chính xác lượng nguyên liệu, tránh tình trạng tràn bể hay thiếu nguyên liệu trong quá trình sản xuất. Khi thực hiện cách đấu nối cảm biến 4-20mA với PLC cho loại cảm biến này, cần kiểm tra kỹ sơ đồ dây đấu và độ dài dây dẫn để đảm bảo tín hiệu không bị suy hao.

3. Cảm Biến Nhiệt Độ (Temperature Transmitter)

Cảm biến nhiệt độ có nhiệm vụ đo nhiệt độ môi trường, chất lỏng, khí hoặc bề mặt thiết bị. Thông thường, tín hiệu nhiệt độ được đo từ RTD hoặc Thermocouple, sau đó bộ transmitter sẽ chuyển đổi tín hiệu thành dòng 4-20mA để truyền về PLC. Đây là thiết bị không thể thiếu trong các ứng dụng như lò hơi, bồn chứa, đường ống nhiệt, và những hệ thống kiểm soát nhiệt độ tự động. Khi đấu nối cảm biến nhiệt độ với PLC, cần đảm bảo cách ly tín hiệu tốt để tránh nhiễu điện từ, nhất là trong môi trường có nhiều thiết bị công suất lớn.

4. Cảm Biến Lưu Lượng (Flow Transmitter)

Cảm biến lưu lượng giúp đo tốc độ dòng chảy hoặc lưu lượng tổng của chất lỏng hoặc khí trong ống dẫn. Sau khi đo, cảm biến xuất tín hiệu dòng 4-20mA để truyền về PLC, giúp điều khiển quá trình bơm, phân phối chất lỏng, hoặc giám sát tiêu thụ nguyên liệu. Đây là thiết bị cực kỳ quan trọng trong các ngành như xử lý nước, hóa chất, dầu khí, thực phẩm và đồ uống. Khi thực hiện cách đấu nối cảm biến 4-20mA với PLC, kỹ thuật viên cần kiểm tra khả năng chịu tải của module analog để đảm bảo tín hiệu không bị sụt áp hay méo dạng.

5. Cảm Biến Lực, Tải Trọng (Load Cell)

Cảm biến lực, hay còn gọi là Load Cell, được sử dụng để đo lực hoặc trọng lượng. Tín hiệu lực được chuyển đổi thành tín hiệu dòng 4-20mA, giúp PLC dễ dàng thu thập và xử lý dữ liệu cân đo. Load Cell được ứng dụng nhiều trong cân băng tải, máy đóng gói, hệ thống cân tự động trong dây chuyền sản xuất. Đấu nối Load Cell với PLC đòi hỏi kỹ thuật viên phải cấu hình chính xác các thông số scale trong phần mềm PLC để giá trị hiển thị trùng khớp với trọng lượng thực tế. Đây cũng là phần rất quan trọng trong cách đấu nối cảm biến 4-20mA với PLC.

6. Cảm Biến pH, Độ Dẫn Điện

Cảm biến pH và cảm biến đo độ dẫn điện được dùng để xác định tính axit, kiềm hoặc độ dẫn điện của dung dịch. Các thông số này vô cùng quan trọng trong ngành xử lý nước, hóa chất, thực phẩm và dược phẩm. Các cảm biến này thường có bộ transmitter tích hợp để chuyển đổi tín hiệu đo thành dòng 4-20mA, truyền trực tiếp đến PLC để hiển thị và kiểm soát quá trình. Khi đấu nối cảm biến pH hoặc cảm biến độ dẫn điện với PLC, kỹ thuật viên cần lưu ý việc cách ly tín hiệu cũng như sử dụng dây tín hiệu chống nhiễu để đảm bảo độ chính xác cao nhất.

Chuẩn Bị Trước Khi Đấu Nối Cảm Biến 4-20mA Với PLC

Cách đấu nối cảm biến 4-20mA với PLC không chỉ đơn giản là nối dây, mà đòi hỏi sự chuẩn bị kỹ lưỡng để đảm bảo hệ thống hoạt động chính xác và an toàn. Dưới đây là những bước chuẩn bị cần thiết mà kỹ thuật viên hoặc kỹ sư tự động hóa nên thực hiện trước khi đấu nối:

1. Xác Định Loại Cảm Biến

Trước tiên, bạn cần xác định rõ loại cảm biến mình sử dụng là loại 2 dây hay 3 dây. Đây là yếu tố cực kỳ quan trọng vì cách đấu nối và nguồn cấp sẽ khác nhau giữa hai loại này. Đồng thời, cần kiểm tra thông tin về mức điện áp nuôi cảm biến, thường là 24VDC, đôi khi cũng gặp loại 12VDC hoặc các mức điện áp đặc biệt khác. Việc nắm rõ đặc điểm của cảm biến sẽ giúp bạn thiết kế sơ đồ đấu nối phù hợp, tránh xảy ra lỗi khi cấp nguồn hay nhận tín hiệu về PLC.

2. Xác Định Module Analog Input Trên PLC

Tiếp theo, cần xác định module Analog Input của PLC mà bạn sẽ đấu nối. Hãy kiểm tra kỹ liệu module đó có khả năng đo tín hiệu dòng (4-20mA) hay chỉ đo được tín hiệu điện áp (0-10V). Điều này rất quan trọng vì nếu module chỉ đo điện áp mà bạn đưa tín hiệu dòng vào thì PLC sẽ không thể đọc đúng dữ liệu. Ngoài ra, bạn cũng nên lưu ý đến độ phân giải của bộ chuyển đổi ADC trên module (ví dụ: 12bit, 14bit, 16bit). Độ phân giải càng cao thì giá trị đọc càng chính xác, giúp quy đổi tín hiệu 4-20mA ra giá trị vật lý chuẩn xác hơn

3. Chuẩn Bị Nguồn Cấp Phù Hợp

Một bước chuẩn bị quan trọng trong cách đấu nối cảm biến 4-20mA với PLC chính là đảm bảo nguồn cấp phù hợp. Đối với cảm biến 2 dây, nguồn nuôi phải đủ dòng để vừa cấp nguồn cho cảm biến, vừa duy trì dòng tín hiệu truyền về PLC. Nếu module PLC có tích hợp nguồn cấp sẵn, bạn cần kiểm tra kỹ công suất chịu tải để tránh quá tải khi đấu nhiều cảm biến. Việc chọn đúng nguồn giúp hệ thống vận hành ổn định và tránh các lỗi sụt áp hoặc cháy module.

4. Kiểm Tra Tài Liệu Kỹ Thuật (Datasheet)

Trước khi bắt tay vào đấu dây, bạn cần nghiên cứu kỹ datasheet của cả cảm biến và module PLC. Trong datasheet thường có sơ đồ đấu dây chuẩn, thông số dòng tiêu thụ, giá trị điện trở loop, cách nối dây shield để chống nhiễu. Nắm rõ các thông số kỹ thuật này sẽ giúp bạn tránh được những lỗi phổ biến như đấu sai cực, chọn sai điện trở shunt hoặc nối đất không đúng, dẫn đến tín hiệu bị nhiễu hoặc không chính xác.

5. Chuẩn Bị Đầy Đủ Dụng Cụ Cần Thiết

Cuối cùng, chuẩn bị đầy đủ dụng cụ chuyên dụng cũng là bước không thể thiếu. Bạn nên có sẵn đồng hồ vạn năng (multimeter) để đo dòng điện và kiểm tra tín hiệu. Ngoài ra, cần chuẩn bị tua vít, dây tín hiệu loại tốt có lớp chống nhiễu để giảm ảnh hưởng của điện từ trường trong môi trường công nghiệp. Nếu có điều kiện, bộ giả lập tín hiệu 4-20mA (loop calibrator) cũng rất hữu ích để kiểm tra đầu vào của PLC trước khi kết nối cảm biến thật. Sự chuẩn bị kỹ lưỡng về dụng cụ giúp công việc đấu nối diễn ra nhanh chóng, chính xác và an toàn.

Cách Đấu Nối Cảm Biến 4-20mA Với PLC

Một phần cực kỳ quan trọng trong cách đấu nối cảm biến 4-20mA với PLC chính là hiểu rõ sơ đồ kết nối. Việc nắm vững sơ đồ sẽ giúp tránh đấu sai dây, đảm bảo tín hiệu được truyền chính xác từ cảm biến về PLC. Dưới đây là hai sơ đồ khái quát thường gặp nhất khi đấu nối cảm biến 4-20mA với PLC.

Hướng dẫn chi tiết cách đấu nối cảm biến 4-20mA

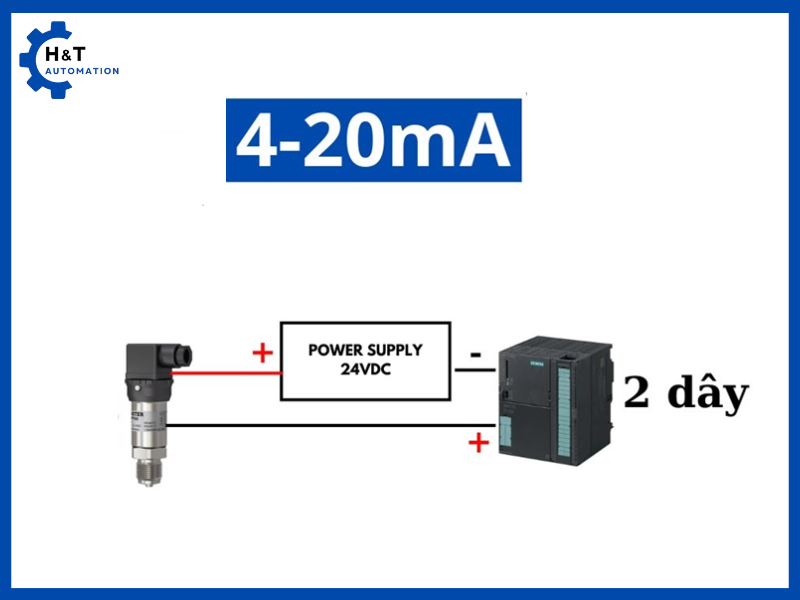

1. Cách Đấu Nối Cảm Biến 2 Dây

Đối với loại cảm biến 4-20mA 2 dây, tín hiệu và nguồn nuôi dùng chung trên cùng một mạch điện (gọi là loop power). Sơ đồ đấu nối như sau:

- Nguồn loop cấp 24VDC.

- Dây dương (+) từ nguồn 24VDC sẽ cấp vào chân dương (+) của cảm biến.

- Dây âm (-) của cảm biến sẽ nối thẳng vào chân (+) của Analog Input trên PLC.

- Chân (-) Analog Input của PLC được nối về 0VDC của nguồn 24VDC.

Cách đấu này tạo thành một vòng lặp dòng điện (current loop), trong đó tín hiệu 4-20mA truyền đi chính là cường độ dòng chạy trong mạch. Cách đấu nối này được sử dụng rất phổ biến nhờ tính đơn giản và ổn định của tín hiệu, giúp hạn chế nhiễu điện từ trên đường dây dài.

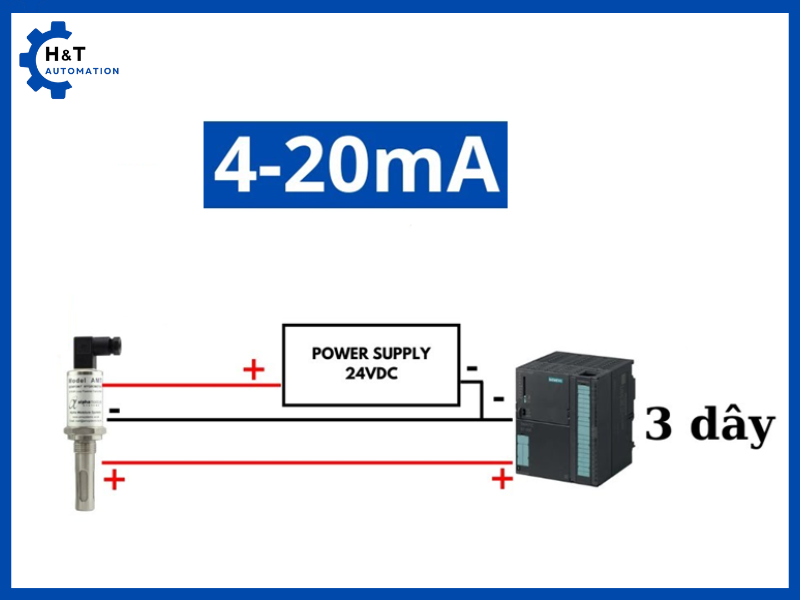

2. Cách Đồ Đấu Nối Cảm Biến 3 Dây

Với cảm biến 4-20mA 3 dây, nguồn cấp và tín hiệu tách biệt rõ ràng, giúp tín hiệu truyền ổn định hơn, ít bị sụt áp. Sơ đồ kết nối như sau:

- Dây 1 (Vcc): Nối vào nguồn nuôi (24VDC).

- Dây 2 (GND): Nối vào cực âm (0VDC) của nguồn nuôi.

- Dây 3 (Tín hiệu 4-20mA): Kết nối trực tiếp vào chân (+) Analog Input của PLC.

- Chân (-) Analog Input của PLC được nối về 0VDC.

Loại cảm biến 3 dây phù hợp cho các ứng dụng cần tín hiệu ổn định và chính xác cao, nhất là trong môi trường nhiều nhiễu điện từ.

Lưu ý quan trọng: Một số module analog của Siemens (ví dụ SM 331 AI) chỉ có khả năng đo tín hiệu điện áp. Khi sử dụng với tín hiệu 4-20mA, cần mắc thêm điện trở shunt 250Ω giữa chân (+) và (-) của Analog Input để quy đổi dòng điện thành tín hiệu điện áp từ 1-5V. Việc này rất quan trọng trong cách đấu nối cảm biến 4-20mA với PLC, giúp PLC đọc chính xác tín hiệu từ cảm biến.

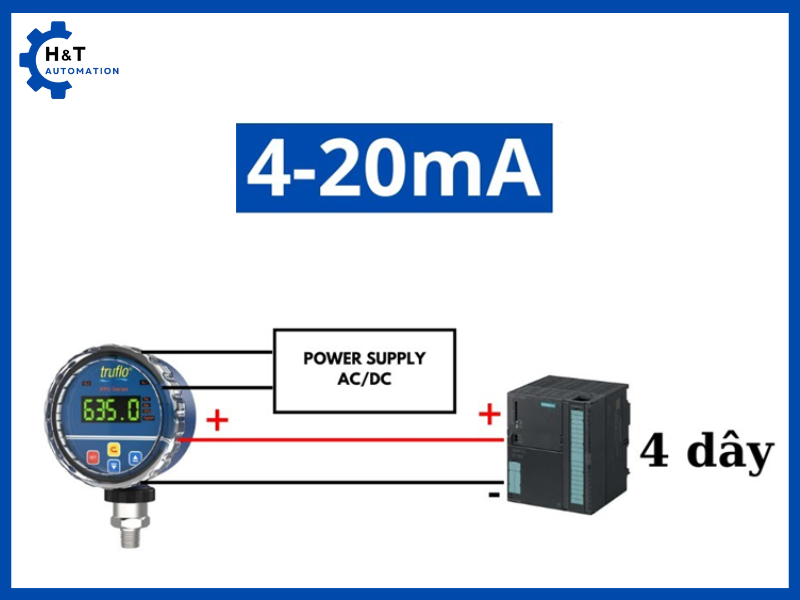

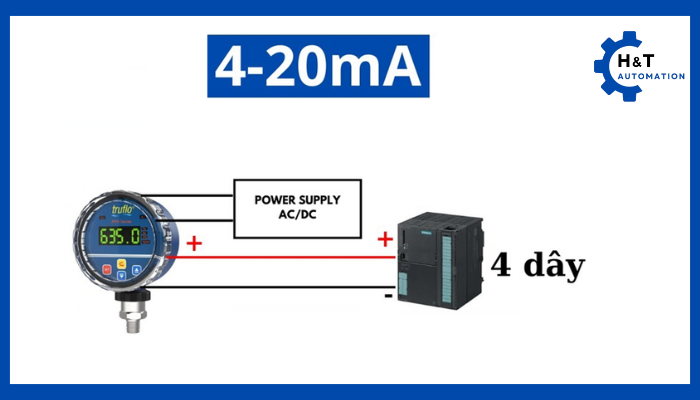

3. Cách Đấu Nối Cảm Biến 4 Dây

Cảm biến 4-20mA loại 4 dây được thiết kế hoàn toàn tách biệt giữa phần nguồn nuôi và phần mạch tín hiệu. Cách đấu nối như sau:

- Dây 1 (Vcc): Nối vào cực dương của nguồn nuôi (24VDC).

- Dây 2 (GND nguồn): Nối vào cực âm (0VDC) của nguồn nuôi.

- Dây 3 (Tín hiệu +): Nối vào chân (+) Analog Input của PLC.

- Dây 4 (Tín hiệu -): Nối vào chân (-) Analog Input của PLC, rồi đấu về 0VDC.

Ưu điểm của cảm biến 4 dây:

- Cách ly hoàn toàn mạch tín hiệu và mạch nguồn, giảm tối đa nguy cơ nhiễu điện từ.

- Cho tín hiệu chính xác và ổn định hơn trong môi trường công nghiệp khắc nghiệt.

- Dễ dàng bảo trì, sửa chữa mà không ảnh hưởng đến phần cấp nguồn.

Cảm biến 4 dây thường gặp ở các thiết bị cao cấp như transmitter đo nhiệt độ chính xác, cảm biến phân tích hóa học (pH, độ dẫn điện) hoặc các thiết bị đo đạc trong môi trường khắc nghiệt.

Lưu Ý Khi Đấu Nối Cảm Biến 4-20mA Với PLC

Khi thực hiện cách đấu nối cảm biến 4-20mA với PLC, hãy ghi nhớ các điểm quan trọng:

- Đảm bảo phân cực đúng: Đấu ngược cực dễ gây hư hỏng cảm biến hoặc module PLC.

- Dùng dây tín hiệu chống nhiễu (shielded cable): Đặc biệt trong môi trường nhiều biến tần hoặc động cơ.

- Độ dài dây dẫn: Giữ ở mức tối thiểu, tối đa 1000-2000m tùy loại cảm biến.

- Chống nối đất vòng (Ground Loop): Dễ tạo ra tín hiệu nhiễu sai lệch.

- Cài đặt phần mềm đúng:

- Siemens TIA Portal → chọn Analog Input loại Current.

- Set giá trị Scaling chính xác.

- Kiểm tra thông số điện trở loop của module AI PLC, thường < 250Ω.

- Kiểm tra cách cách ly:

- Một số module Siemens có cách ly giữa AI và nguồn.

- Cần tránh dùng chung nguồn nuôi và tín hiệu nếu không cách ly.

Cách Kiểm Tra Tín Hiệu Cảm Biến 4-20mA Sau Khi Đấu Nối Với PLC

Sau khi thực hiện cách đấu nối cảm biến 4-20mA với PLC, bước kiểm tra tín hiệu là vô cùng quan trọng để đảm bảo hệ thống hoạt động chính xác. Có nhiều phương pháp kiểm tra, từ đơn giản bằng đồng hồ vạn năng cho đến sử dụng các thiết bị chuyên dụng. Dưới đây là ba cách phổ biến và hiệu quả nhất.

1. Kiểm Tra Bằng Đồng Hồ Ampe Kế (Multimeter)

Cách đơn giản và nhanh nhất để kiểm tra tín hiệu cảm biến 4-20mA là sử dụng đồng hồ đo điện đa năng (multimeter). Thao tác thực hiện như sau:

- Đặt đồng hồ vạn năng ở chế độ đo dòng điện DC (DC mA).

- Kẹp đồng hồ vào dây tín hiệu của cảm biến (nối nối tiếp trong mạch).

- Quan sát chỉ số dòng điện. Giá trị đo được phải nằm trong dải từ 4mA đến 20mA, tùy theo mức tín hiệu cảm biến đang phát ra.

Nếu tín hiệu nằm ngoài dải này, có thể cảm biến đấu sai, bị lỗi hoặc module PLC chưa được cấu hình đúng. Đây là bước kiểm tra quan trọng giúp phát hiện ngay các sự cố về đấu nối hoặc thiết bị.

2. Sử Dụng Bộ Giả Lập Tín Hiệu (Loop Calibrator)

Một phương pháp kiểm tra chuyên nghiệp hơn trong cách đấu nối cảm biến 4-20mA với PLC là dùng bộ giả lập tín hiệu, còn gọi là Loop Calibrator. Thiết bị này có thể phát ra tín hiệu dòng điện chuẩn từ 4mA đến 20mA, mô phỏng tín hiệu cảm biến.

- Kết nối bộ giả lập vào đầu vào Analog Input của PLC thay cho cảm biến.

- Chỉnh bộ giả lập để phát ra các giá trị khác nhau trong khoảng 4-20mA.

- Quan sát giá trị hiển thị trên PLC hoặc phần mềm lập trình.

Cách này giúp bạn kiểm chứng chính xác khả năng đọc tín hiệu của PLC mà không cần phải có cảm biến thật. Rất hữu ích khi kiểm tra tín hiệu trong giai đoạn lắp đặt hoặc bảo trì hệ thống.

3. Kiểm Tra Trên HMI Hoặc SCADA

Phương pháp kiểm tra cuối cùng, cũng rất quan trọng, là kiểm tra giá trị tín hiệu trực tiếp trên HMI hoặc hệ thống SCADA sau khi hoàn thành cách đấu nối cảm biến 4-20mA với PLC. Nếu PLC đã được lập trình, bạn chỉ cần:

- Quan sát giá trị biến analog hiển thị trên màn hình HMI hoặc giao diện SCADA.

- Đối chiếu giá trị hiển thị với giá trị thực tế của tín hiệu dòng điện đo được.

Ví dụ:

- 4mA tương ứng 0 bar áp suất.

- 20mA tương ứng 10 bar áp suất.

- Nếu đồng hồ đo được 12mA thì giá trị hiển thị trên HMI hoặc SCADA phải xấp xỉ 5 bar.

Kiểm tra trực quan trên HMI hoặc SCADA giúp bạn phát hiện lỗi sai scaling (tỉ lệ quy đổi tín hiệu) hoặc lỗi lập trình trong PLC, đảm bảo dữ liệu từ cảm biến hiển thị chính xác trên hệ thống giám sát.

Các Lỗi Thường Gặp Khi Đấu Nối Cảm Biến 4-20mA Với PLC Và Cách Khắc Phục

Trong quá trình thực hiện cách đấu nối cảm biến 4-20mA với PLC, kỹ thuật viên rất dễ gặp phải những lỗi phổ biến nếu không nắm chắc quy trình đấu nối và đặc tính thiết bị. Dưới đây là những lỗi thường gặp nhất cùng hướng xử lý chi tiết:

1. Tín Hiệu Bằng 0mA

Một lỗi rất thường gặp khi thực hiện cách đấu nối cảm biến 4-20mA với PLC là tín hiệu đầu vào của PLC bằng 0mA, tức không có dòng điện chạy qua mạch. Nguyên nhân chủ yếu thường do:

- Đứt dây dẫn: Dây tín hiệu hoặc dây nguồn bị đứt trong quá trình lắp đặt hoặc do môi trường công nghiệp khắc nghiệt.

- Đấu ngược cực: Cực dương (+) và cực âm (−) bị đấu ngược khiến mạch không thể khép kín.

Cách khắc phục:

- Kiểm tra lại toàn bộ dây dẫn bằng đồng hồ đo thông mạch để phát hiện chỗ đứt.

- Đấu lại dây đúng cực theo đúng sơ đồ hướng dẫn trong datasheet của thiết bị.

2. Tín Hiệu Ngoài Dải Cho Phép (Ví Dụ >20mA)

Một lỗi khác thường xảy ra là tín hiệu đo được vượt ngoài dải cho phép (lớn hơn 20mA), dẫn đến giá trị đọc sai trên PLC. Nguyên nhân có thể là:

- Loop điện trở quá cao: Tổng trở mạch vượt khả năng cấp dòng của nguồn hoặc module AI PLC.

- Module AI PLC không hỗ trợ tín hiệu dòng: Một số module chỉ đo điện áp (0-10V), không đo trực tiếp dòng 4-20mA.

Cách khắc phục:

- Đọc kỹ datasheet của cả cảm biến và module PLC để kiểm tra điện trở loop tối đa cho phép.

- Nếu module chỉ đo điện áp, cần lắp điện trở shunt (thường 250Ω) để chuyển đổi tín hiệu dòng 4-20mA thành điện áp 1-5V.

3. Nhiễu Tín Hiệu (Signal Noise)

Nhiễu tín hiệu là lỗi khá phổ biến trong cách đấu nối cảm biến 4-20mA với PLC, đặc biệt trong môi trường công nghiệp có nhiều biến tần, motor, hoặc thiết bị điện công suất lớn. Nguyên nhân chính gồm:

- Không sử dụng dây shield (chống nhiễu): Tín hiệu dễ bị nhiễu điện từ, gây dao động giá trị đọc.

- Ground loop: Khi nối đất nhiều điểm trên cùng mạch tín hiệu, tạo ra chênh lệch điện thế không mong muốn.

Cách khắc phục:

- Sử dụng dây tín hiệu loại shielded cable để chống nhiễu điện từ.

- Chỉ nối mass (GND) tại một điểm duy nhất để tránh vòng lặp đất (ground loop).

4. Sai Tỷ Lệ Đo (Scaling Error)

Một lỗi không hiếm gặp là giá trị tín hiệu hiển thị trên PLC không tương ứng với thực tế, dù tín hiệu dòng điện đo được vẫn trong khoảng 4-20mA. Nguyên nhân chủ yếu:

- Lập trình sai scale trong PLC: Tham số tỉ lệ (Scaling) trong phần mềm lập trình PLC không khớp với dải đo thực tế của cảm biến.

Cách khắc phục:

- Kiểm tra kỹ phần lập trình scale trong PLC.

- Điều chỉnh lại thông số scale theo công thức quy đổi tín hiệu 4-20mA sang giá trị vật lý tương ứng (ví dụ: áp suất, nhiệt độ).

Kết Luận

Việc nắm vững cách đấu nối cảm biến 4-20mA với PLC giúp hệ thống tự động hóa vận hành chính xác, ổn định và an toàn. Chuẩn tín hiệu 4-20mA tuy đơn giản nhưng đòi hỏi kiến thức kỹ thuật chắc chắn để tránh lỗi không đáng có. Hy vọng bài viết đã cung cấp cho bạn cái nhìn chi tiết, thực tiễn cũng như các lưu ý quan trọng khi làm việc với PLC Siemens và các hệ thống tự động hóa nói chung.

Nếu bạn đang thiết kế hay bảo trì hệ thống, hãy luôn kiểm tra tài liệu kỹ thuật và thực hiện đấu nối đúng tiêu chuẩn để đảm bảo hiệu quả vận hành lâu dài!

Văn Trọng Hiển - Founder H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiếtFounder

H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiết