Khi ngày càng nhiều nhà máy đẩy mạnh chuyển đổi số và tự động hóa quy trình sản xuất, việc kết nối giữa các cảm biến và hệ thống điều khiển trở thành yếu tố quyết định hiệu suất vận hành. Trong đó, IO-Link chính là một trong những giao thức hỗ trợ kết nối hệ thống hiệu quả, trở thành lựa chọn ưu tiên cho các nhà máy thông minh. Qua bài viết sau, hãy cùng H&T automation tìm hiểu rõ hơn về công nghệ kết nối này nhé!

IO-Link là gì?

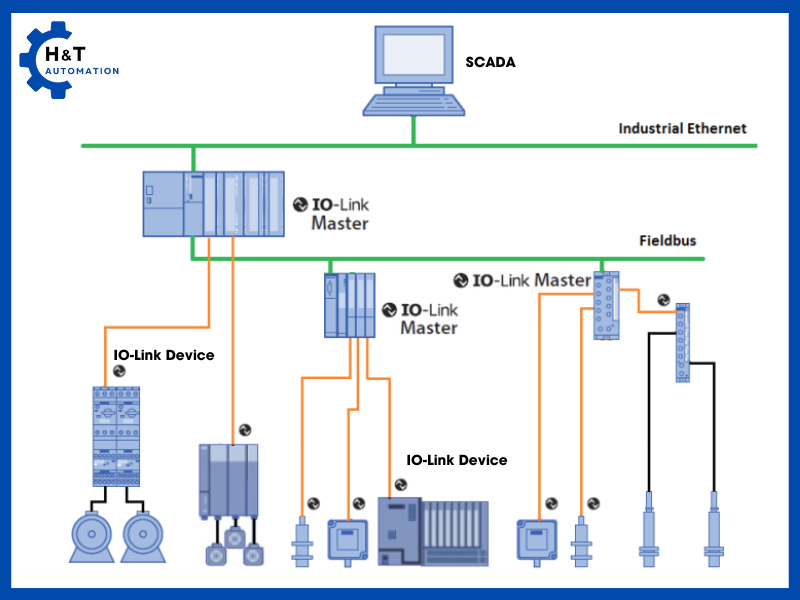

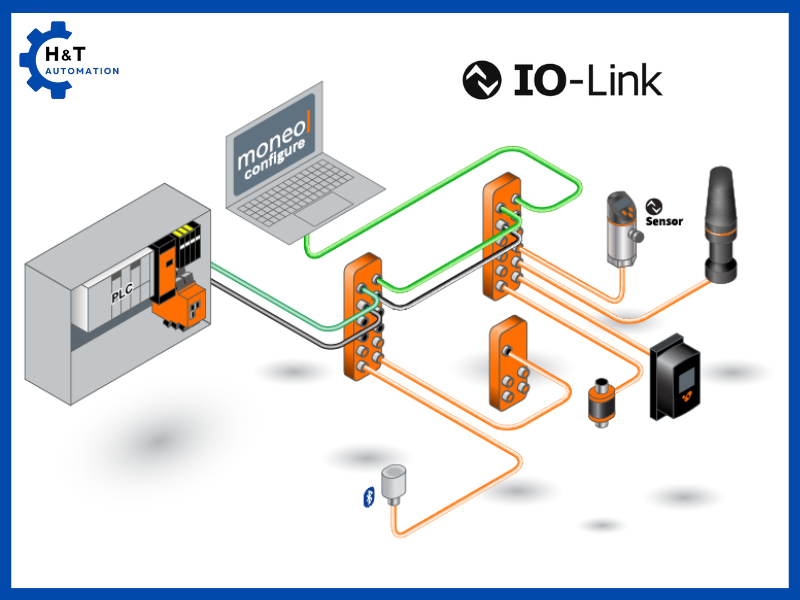

IO-Link là một giao thức truyền thông công nghiệp tiêu chuẩn dùng để kết nối các cảm biến và bộ điều khiển trong hệ thống tự động hóa. Giao thức này tuân theo chuẩn IEC 61131-9, cho phép truyền tải dữ liệu số giữa các thiết bị và bộ điều khiển (như PLC, DCS) thông qua các loại bus trường hoặc Ethernet. Nhờ đó, IO-Link tạo nên kết nối liền mạch giữa tầng thiết bị và tầng điều khiển trong nhà máy sản xuất.

Điểm khác biệt lớn nhất của IO-Link so với các kết nối I/O truyền thống chính là khả năng truyền và nhận dữ liệu hai chiều. Không chỉ gửi tín hiệu trạng thái, IO-Link còn cho phép nhận dữ liệu phản hồi từ thiết bị, giúp giảm thiểu lỗi truyền dữ liệu và tối ưu vận hành.

Cấu trúc cơ bản của hệ thống IO-Link

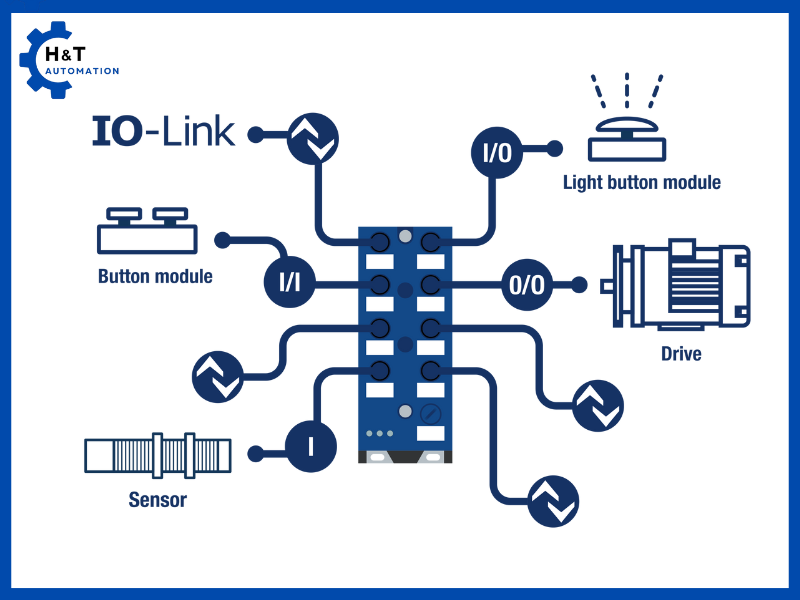

Một hệ thống IO-Link thường gồm các thành phần chính:

- IO-Link Master: Kết nối trực tiếp với PLC hoặc các bộ điều khiển, chịu trách nhiệm điều phối và quản lý giao tiếp với các thiết bị IO-Link.

- Các thiết bị IO-Link (IO-Link Devices): Bao gồm cảm biến, bộ truyền động hoặc hub mở rộng. Những thiết bị này có khả năng gửi và nhận dữ liệu hai chiều qua giao thức IO-Link.

IO-Link Master thường có từ một đến nhiều cổng IO-Link. Mỗi cổng chỉ kết nối với một thiết bị tại một thời điểm và có thể hoạt động ở chế độ IO-Link Mode hoặc SIO Mode (Standard I/O Mode). Điều này cho phép doanh nghiệp linh hoạt chuyển đổi sang công nghệ mới mà không cần thay thế toàn bộ hệ thống hiện có.

Các chế độ hoạt động của một cổng IO-Link Master bao gồm:

- IO-Link Mode: Truyền thông hai chiều.

- DI/DQ Mode: Chế độ đầu vào hoặc đầu ra kỹ thuật số.

- Deactivated Mode: Vô hiệu hóa cổng khi không sử dụng.

Nguyên lý hoạt động của IO-Link

IO-Link hoạt động theo nguyên lý truyền thông hai chiều với các chu kỳ truyền dữ liệu:

- Dữ liệu chu kỳ (Cyclic Data): Truyền tải các thông tin trạng thái và dữ liệu quá trình theo thời gian thực, ví dụ giá trị đo lường từ cảm biến (nhiệt độ, áp suất, độ ẩm…).

- Dữ liệu phi chu kỳ (Acyclic Data): Gửi theo yêu cầu, thường dùng để cấu hình thiết bị hoặc truyền dữ liệu chẩn đoán lỗi.

Một trong những điểm mạnh nổi bật của IO-Link là khả năng tự động nhận diện và cấu hình thiết bị nhờ vào IODD (IO Device Description) – tập tin mô tả thiết bị chứa các thông tin như kiểu loại, số seri… Nhờ đó, PLC hoặc hệ thống điều khiển có thể điều chỉnh thông số thiết bị ngay cả khi hệ thống đang vận hành.

Dữ liệu IO-Link truyền tải gồm 4 loại chính:

- Process Data (Dữ liệu quá trình): Giá trị đo lường hoặc trạng thái thiết bị.

- Value Status (Dữ liệu trạng thái): Cho biết mức độ tin cậy của dữ liệu quá trình.

- Device Data (Dữ liệu thiết bị): Thông tin cấu hình và tham số của thiết bị.

- Event Data (Dữ liệu sự kiện): Báo cáo lỗi hoặc thông tin chẩn đoán.

Tốc độ truyền của IO-Link có thể được thiết lập ở 3 mức:

- 4,8 kBaud

- 38,4 kBaud

- 230,4 kBaud

Ở mức cao nhất (230,4 kBaud), thời gian truyền tối thiểu chỉ khoảng 400 micro giây, đảm bảo tốc độ xử lý lệnh rất nhanh.

IO-Link không dây (IO-Link Wireless)

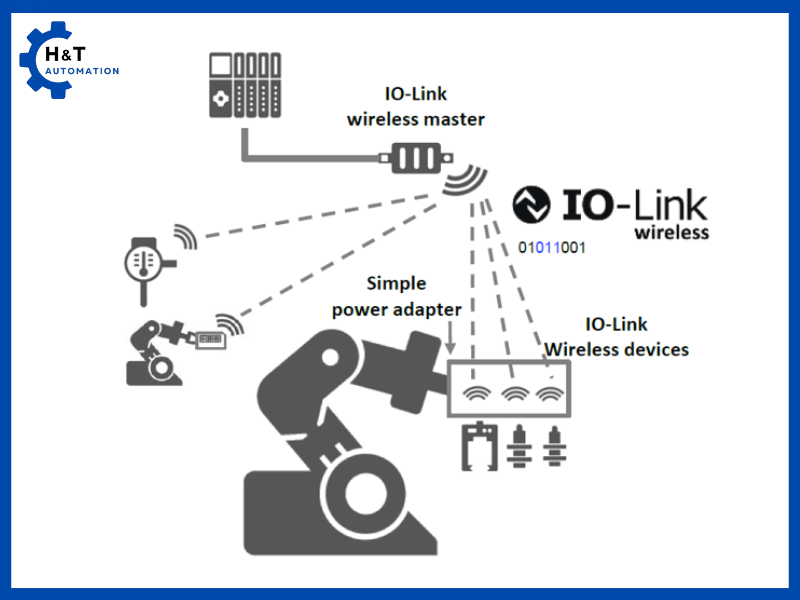

IO-Link Wireless là phiên bản mở rộng của IO-Link. Thay vì sử dụng cáp, dữ liệu được truyền thông qua sóng vô tuyến.

- IO-Link Wireless Master (W-Master): Hoạt động giống như IO-Link Master thông thường, kết nối vật lý với hệ thống điều khiển.

- Các thiết bị W-Devices (cảm biến hoặc bộ truyền động) sẽ giao tiếp không dây với W-Master.

Quy trình truyền dữ liệu IO-Link Wireless gồm hai giai đoạn:

- Downlink: W-Master gửi dữ liệu đến các W-Devices bằng khung truyền multicast. Mỗi thiết bị sẽ nhận dữ liệu trên cổng riêng.

- Uplink: Các W-Devices truyền dữ liệu trở lại W-Master lần lượt theo một trình tự định trước.

IO-Link Wireless sử dụng kỹ thuật Frequency Hopping (nhảy tần) và Channel Blacklisting để đảm bảo an toàn và độ tin cậy của dữ liệu truyền.

Một số ứng dụng của IO-Link

IO-Link ngày càng phổ biến trong nhiều lĩnh vực công nghiệp nhờ khả năng kết nối và truyền dữ liệu mạnh mẽ. Một số ứng dụng tiêu biểu:

- Thu thập dữ liệu nâng cao: IO-Link cho phép cảm biến truyền không chỉ tín hiệu ON/OFF mà cả thông tin chi tiết như nhiệt độ, áp suất, độ ẩm… giúp tối ưu quy trình sản xuất.

- Cấu hình từ xa: Các cảm biến IO-Link có thể được cài đặt hoặc hiệu chỉnh thông qua phần mềm mà không cần tháo lắp thiết bị, giúp giảm thiểu thời gian ngừng máy và chi phí bảo trì.

- Chẩn đoán và phát hiện sự cố: IO-Link cung cấp thông tin chẩn đoán chi tiết, giúp nhanh chóng phát hiện và xử lý lỗi.

- Điều khiển thiết bị truyền động: IO-Link kết nối trực tiếp với van điện, động cơ bước, servo và nhiều loại thiết bị truyền động khác.

- Tích hợp với hệ thống IIoT: IO-Link dễ dàng kết nối lên các nền tảng IoT công nghiệp (IIoT), cho phép truyền dữ liệu lên Cloud hoặc MES để phân tích, hỗ trợ nhà quản lý đưa ra quyết định chính xác dựa trên dữ liệu thực tế.

Qua những chia sẻ trên của H&T Automation, có thể thấy IO-Link là một công nghệ quan trọng trong lĩnh vực tự động hóa công nghiệp, giúp kết nối linh hoạt giữa các thiết bị cấp thấp và hệ thống điều khiển. Nhờ khả năng truyền thông hai chiều, tự động nhận diện và cấu hình thiết bị, IO-Link đang dần trở thành một phần không thể thiếu trong các hệ thống IoT công nghiệp hiện đại.

Văn Trọng Hiển - Founder H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiếtFounder

H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiết