Trong thế giới tự động hóa hiện đại, nơi từng chuyển động đều cần độ chính xác tuyệt đối, động cơ Servo chính là “trái tim” của hệ thống điều khiển chuyển động. Từ cánh tay robot, máy CNC, dây chuyền đóng gói, cho đến các hệ thống định vị tốc độ cao – servo luôn hiện diện để đảm bảo mọi hoạt động diễn ra trơn tru, nhanh và chính xác.

Bài viết này, H&T Automation sẽ giúp bạn hiểu trọn vẹn khái niệm, cấu tạo, nguyên lý hoạt động và ứng dụng thực tế của động cơ Servo, dựa trên kiến thức kỹ thuật chuẩn xác và tổng hợp từ các nguồn uy tín hàng đầu.

Động cơ Servo là gì?

Động cơ Servo là một loại động cơ điện điều khiển vòng kín (closed-loop control), có khả năng điều chỉnh vị trí, tốc độ và mô-men xoắn một cách chính xác thông qua tín hiệu phản hồi từ cảm biến (thường là encoder hoặc resolver).

Khác với động cơ thường chỉ quay theo điện áp đặt vào, servo motor có khả năng “nhận biết” vị trí hiện tại của trục, tự so sánh với lệnh điều khiển và điều chỉnh tức thời để đạt đúng vị trí mong muốn.

Chính vì vậy, Servo Motor được xem là nền tảng trong các hệ thống chuyển động thông minh, nơi tốc độ, độ ổn định và độ chính xác được đặt lên hàng đầu.

Phân loại động cơ Servo

Hiện nay, servo motor được chia thành nhiều loại tùy theo nguồn cấp điện, cấu trúc và đặc tính điều khiển. Phổ biến nhất gồm:

Servo DC (DC Servo Motor)

Đây là loại động cơ servo sử dụng nguồn điện một chiều (DC). Ưu điểm của nó là phản ứng nhanh, dễ điều khiển, cấu tạo đơn giản. Tuy nhiên, nhược điểm là có chổi than, dễ mòn và cần bảo trì thường xuyên.

DC Servo thường xuất hiện trong các mô hình nhỏ, robot mini hoặc ứng dụng đào tạo.

Servo AC (AC Servo Motor)

AC Servo hoạt động bằng nguồn điện xoay chiều (AC), là dòng được dùng phổ biến nhất trong công nghiệp hiện nay.

Loại này có khả năng duy trì mô-men xoắn ổn định ở tốc độ cao, vận hành êm, ít rung và có độ bền vượt trội. Các thương hiệu nổi bật gồm Yaskawa, Mitsubishi, Delta, Panasonic, Omron, Siemens – đều được H&T Automation tích hợp trong nhiều dự án điều khiển thực tế.

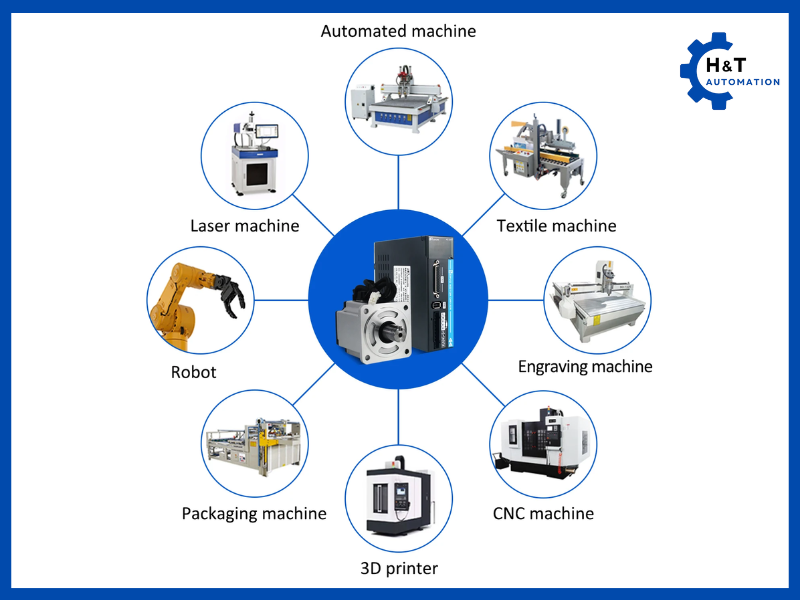

Động cơ Servo dùng để làm gì?

Ứng dụng chính của servo là điều khiển chuyển động chính xác. Bạn có thể hình dung:

- Trong máy CNC, servo đảm nhiệm việc di chuyển dao cắt đúng từng tọa độ X, Y, Z.

- Trong robot công nghiệp, servo điều khiển từng khớp tay, giúp cánh tay di chuyển mượt mà, đúng góc độ và tốc độ.

- Trong máy đóng gói, servo điều khiển băng tải, dao cắt, hoặc cơ cấu dán nhãn với độ chính xác tính bằng mili-giây.

Nói cách khác, động cơ servo là nền tảng của mọi chuyển động thông minh trong công nghiệp hiện đại.

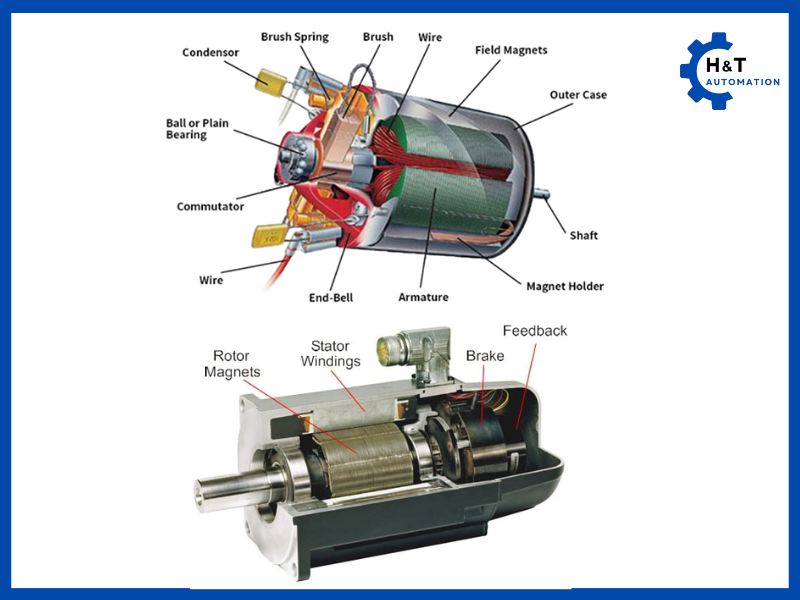

Cấu tạo hệ Servo sử dụng động cơ PM

Một hệ thống servo đầy đủ không chỉ có motor, mà là tổ hợp của nhiều thành phần làm việc đồng bộ: động cơ, driver, bộ điều khiển và cảm biến phản hồi.

Cấu tạo chi tiết của một hệ thống truyền động Servo (động cơ PM)

Một hệ servo hoàn chỉnh gồm 3 phần chính:

Động cơ Servo (Motor):

- Thường là PMSM – động cơ đồng bộ nam châm vĩnh cửu.

- Gồm stator chứa cuộn dây 3 pha và rotor có nam châm vĩnh cửu.

- Kết hợp cùng encoder gắn ở trục để theo dõi chính xác vị trí.

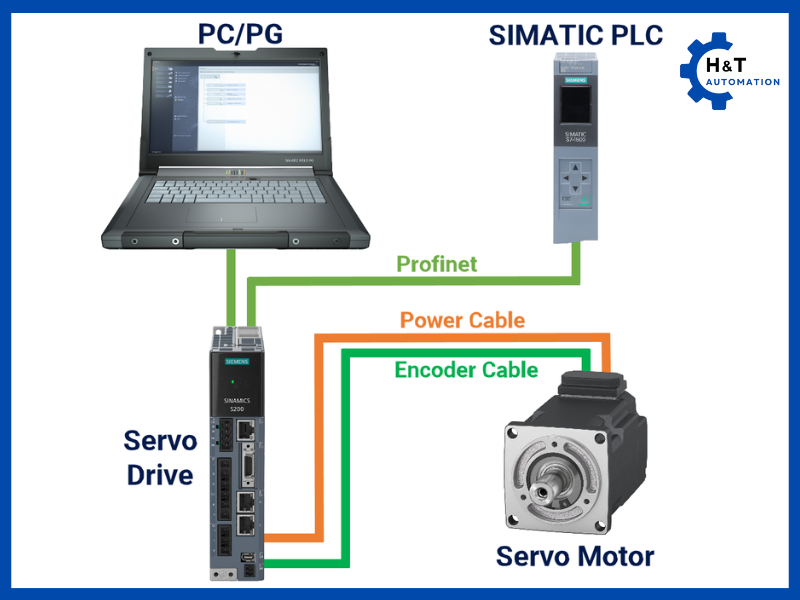

Driver Servo (Servo Drive):

- Là bộ khuếch đại và điều khiển, nhận tín hiệu từ PLC hoặc bộ điều khiển trung tâm.

- Driver tính toán, cấp dòng điện chính xác cho motor dựa trên tín hiệu phản hồi.

- Một số driver cao cấp tích hợp các giao thức EtherCAT, PROFINET, CANopen, Modbus TCP, giúp kết nối linh hoạt trong các hệ thống tự động hóa hiện đại.

Bộ điều khiển trung tâm (Controller):

- Có thể là PLC, Motion Controller hoặc bộ điều khiển CNC.

- Chịu trách nhiệm gửi lệnh điều khiển (tốc độ, góc quay, vị trí) đến driver.

- Ở H&T Automation, các hệ servo thường được điều khiển bằng PLC Siemens S7-1500, S7-300 hoặc Yaskawa MP2600iec, giúp đạt độ đồng bộ và ổn định cao.

Khi các thành phần này kết hợp, chúng tạo nên một hệ truyền động servo hoàn chỉnh, có khả năng điều khiển vị trí, tốc độ, mô-men xoắn chính xác trong thời gian thực.

Các loại bộ mã hóa Encoder trong hệ Servo

Trong hệ thống Servo Motor, Encoder là thiết bị đo và phản hồi vị trí, tốc độ, hướng quay của trục động cơ về bộ điều khiển (servo driver). Đây chính là “đôi mắt” của hệ servo, giúp hệ thống điều khiển đóng vòng phản hồi (feedback loop) chính xác. Nhờ tín hiệu từ encoder, servo có thể duy trì vị trí, tốc độ và mô-men xoắn theo lệnh điều khiển, đảm bảo độ chính xác đến từng phần nghìn milimet.

Hiện nay, encoder dùng trong servo motor thường được chia thành ba loại chính: Incremental Encoder, Absolute Encoder và Resolver — mỗi loại có cấu trúc, nguyên lý và ứng dụng khác nhau.

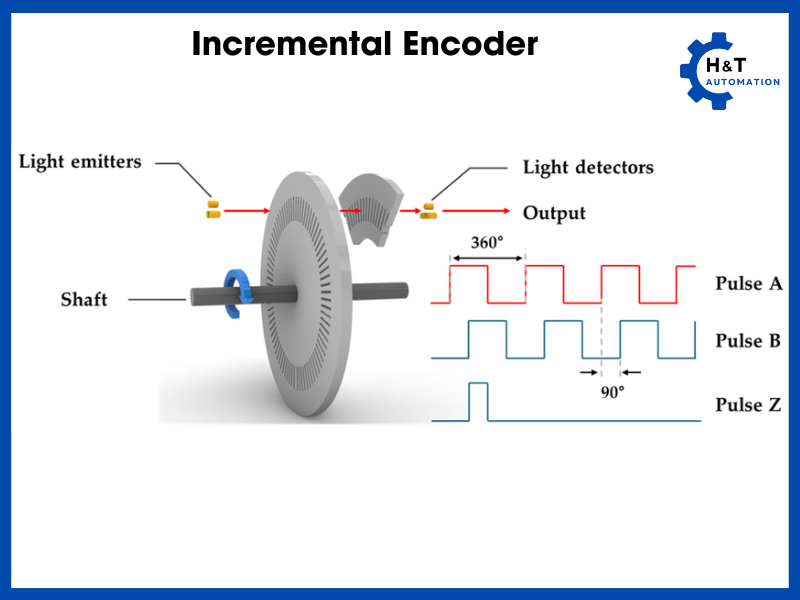

Incremental Encoder (Bộ mã hóa gia tăng)

Incremental Encoder tạo ra các xung điện dạng vuông (A, B, Z) mỗi khi trục động cơ quay. Mỗi vòng quay sẽ tương ứng với một số lượng xung nhất định (ví dụ: 1024, 2048 hoặc 5000 xung/vòng), từ đó bộ điều khiển tính toán được vận tốc và hướng quay.

- Nguyên lý hoạt động: Hai kênh A và B lệch pha nhau 90°, giúp xác định hướng quay thuận hoặc nghịch. Kênh Z (zero pulse) phát một xung duy nhất khi trục quay đủ một vòng, dùng để xác định điểm gốc (home).

- Ưu điểm: Cấu tạo đơn giản, phản hồi nhanh, chi phí thấp, phù hợp cho các ứng dụng cần tốc độ cao như máy đóng gói, máy cắt, băng tải tự động.

- Nhược điểm: Không ghi nhớ vị trí khi mất điện; khi khởi động lại cần đưa về điểm gốc (homing) để đồng bộ.

- Ứng dụng: Các hệ thống servo yêu cầu tốc độ cao nhưng không cần lưu vị trí tuyệt đối, ví dụ như máy dán nhãn, máy ép nhựa, robot pick-and-place tốc độ cao.

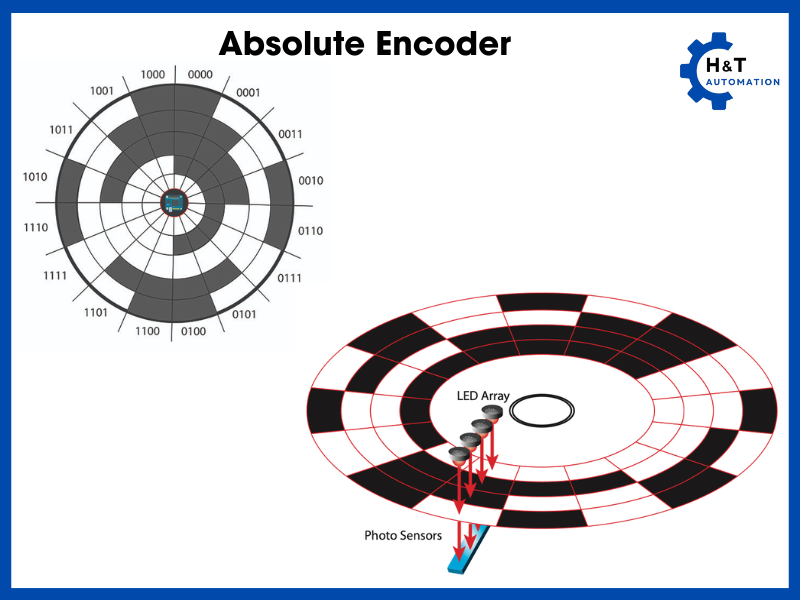

Absolute Encoder (Bộ mã hóa tuyệt đối)

Khác với Incremental Encoder, Absolute Encoder có khả năng ghi nhớ vị trí chính xác của trục quay ngay cả khi mất điện. Mỗi góc quay trên trục được mã hóa bằng giá trị nhị phân (binary code) hoặc gray code riêng biệt, nên sau khi cấp nguồn lại, hệ thống vẫn biết chính xác trục đang ở vị trí nào.

- Nguyên lý hoạt động: Encoder này sử dụng nhiều vòng đĩa mã hóa (multi-turn) và cảm biến quang học hoặc từ tính để ghi nhận từng mức góc quay.

- Ưu điểm: Không cần đưa về điểm gốc khi khởi động lại, đảm bảo tính liên tục và ổn định cao. Độ chính xác vị trí đạt đến từng micromet.

- Nhược điểm: Giá thành cao hơn, cấu tạo phức tạp hơn.

Ứng dụng: Được sử dụng trong các máy CNC, robot công nghiệp, dây chuyền đồng bộ nhiều trục, máy in 3D, thang máy thông minh, nơi yêu cầu định vị tuyệt đối và tính ổn định cao.

Sự khác nhau giữa Encoder tương đối (Incremental Encoder) và Encoder tuyệt đối (Absolute Encoder)

| Đặc điểm | Encoder tương đối (Incremental Encoder) | Encoder tuyệt đối (Absolute Encoder) |

|---|---|---|

| Tín hiệu đầu ra | Phát ra chuỗi xung vuông (A, B, Z) để xác định tốc độ và hướng quay | Xuất mã nhị phân hoặc mã Gray tương ứng với từng vị trí cụ thể |

| Cách xác định vị trí | Dựa vào đếm số lượng xung kể từ điểm gốc (home position) | Mỗi vị trí trục quay có một mã duy nhất, giúp xác định vị trí tuyệt đối |

| Xử lý sau khi mất điện | Mất dữ liệu vị trí, cần thực hiện quy trình homing lại khi khởi động | Giữ nguyên giá trị vị trí, không cần homing, hoạt động chính xác ngay sau khi bật nguồn |

| Độ phân giải | Được xác định bằng số xung trên một vòng quay (PPR – Pulses Per Revolution) | Được xác định bằng số bit mã hóa (ví dụ: 12-bit → 4096 vị trí/vòng) |

| Độ chính xác khi khởi động lại | Phụ thuộc vào việc homing có chính xác hay không | Xác định vị trí chính xác ngay lập tức |

| Dạng tín hiệu giao tiếp | Xung TTL hoặc HTL (A, B, Z) | Giao thức số như SSI, BiSS, EtherCAT, PROFINET, CANopen |

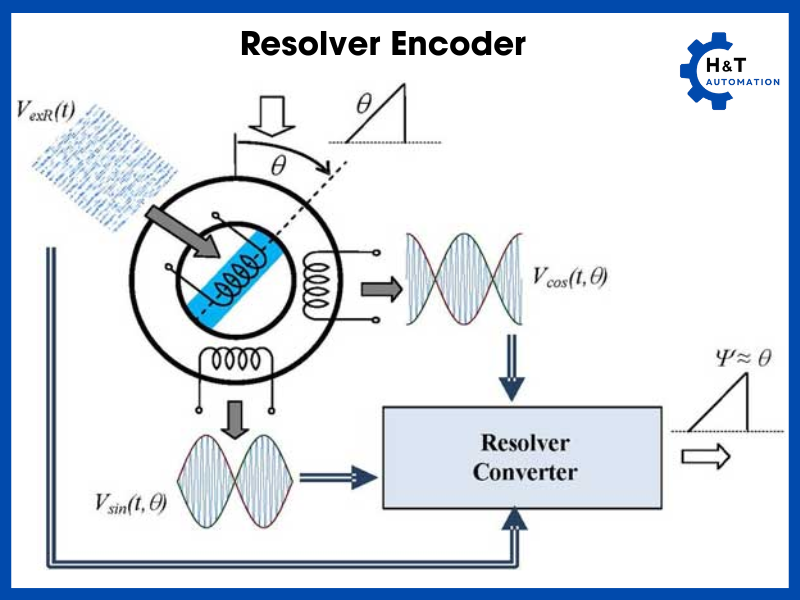

Resolver (Bộ giải mã tương tự)

Resolver là dạng cảm biến tương tự (Analog Encoder), hoạt động dựa trên nguyên lý biến áp quay (Rotary Transformer). Trên thực tế, resolver có thể xem là “phiên bản cơ điện tử hóa” của encoder, thường dùng trong các môi trường đòi hỏi độ bền cơ học cao và khả năng chịu điều kiện khắc nghiệt.

- Nguyên lý: Resolver gồm cuộn dây rotor và stator, tín hiệu AC được truyền qua và biến đổi theo góc quay của trục. Bộ điều khiển sau đó giải mã tín hiệu để xác định vị trí và tốc độ quay.

- Ưu điểm: Rất bền bỉ, chống rung, chịu nhiệt, chịu bụi, chống nhiễu tốt, hoạt động ổn định trong môi trường khắc nghiệt hoặc ngoài trời.

- Nhược điểm: Độ chính xác không cao bằng encoder quang học, yêu cầu mạch giải mã tín hiệu phức tạp.

- Ứng dụng: Phổ biến trong ngành hàng không, robot công nghiệp nặng, hệ thống servo ngoài trời, tàu thủy hoặc môi trường có nhiệt độ cao.

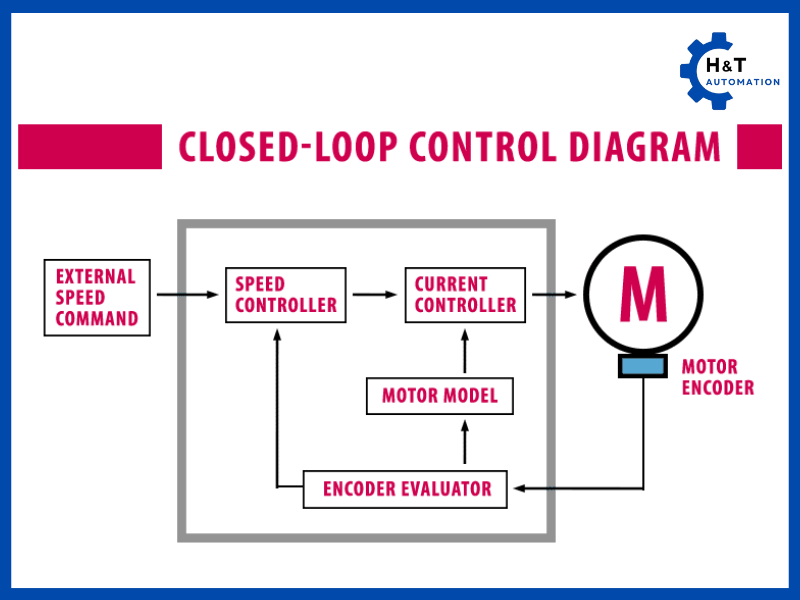

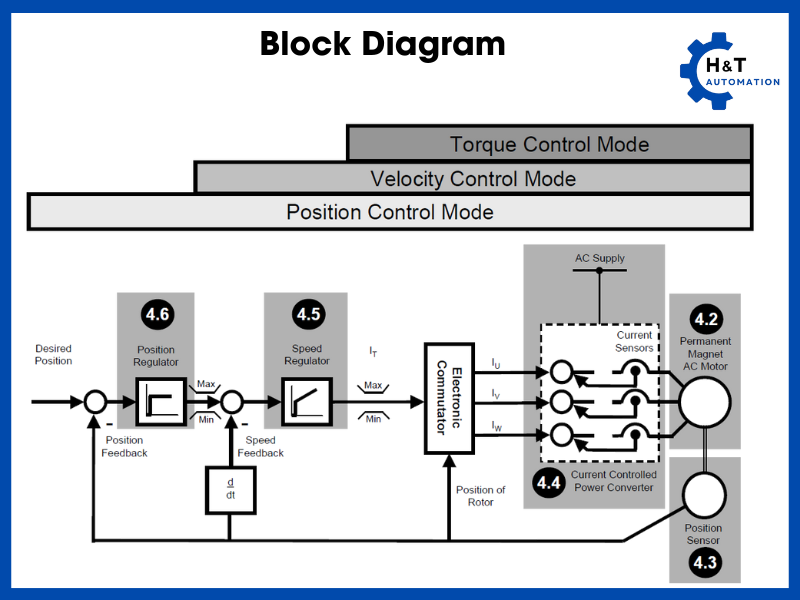

Hệ Servo có nguyên lý hoạt động như thế nào?

Nguyên lý hoạt động của hệ thống servo dựa trên vòng điều khiển kín (Closed Loop Control).

Tức là, mọi hành động của động cơ đều được theo dõi và hiệu chỉnh liên tục dựa trên phản hồi thực tế từ encoder.Quy trình hoạt động cơ bản:

- Bộ điều khiển trung tâm (PLC hoặc Controller) gửi tín hiệu điều khiển đến driver servo.

- Driver điều chỉnh dòng điện và điện áp cấp vào cuộn dây stator, tạo ra từ trường quay.

- Rotor (gắn nam châm vĩnh cửu) quay theo từ trường.

- Encoder gửi tín hiệu phản hồi về vị trí thực tế của trục quay.

- Driver so sánh vị trí thực tế với giá trị đặt, nếu có sai lệch, sẽ điều chỉnh ngay lập tức để đảm bảo độ chính xác.

Trong hệ servo hiện đại, thường có ba vòng điều khiển chính:

- Vòng dòng điện (Current Loop): điều khiển mô-men xoắn.

- Vòng tốc độ (Speed Loop): điều chỉnh tốc độ quay ổn định.

- Vòng vị trí (Position Loop): kiểm soát chính xác vị trí góc quay.

Nhờ cấu trúc này, servo có thể đáp ứng cực nhanh, điều khiển mượt mà và duy trì sai số vị trí cực nhỏ, thường dưới 0.01°.

Lợi ích khi sử dụng AC Servo

So với các loại động cơ khác như stepper motor hoặc động cơ cảm ứng, servo motor mang đến nhiều ưu điểm nổi bật:

- Độ chính xác cao: Nhờ hệ thống phản hồi encoder, servo có thể định vị chính xác đến từng phần nghìn độ.

- Tốc độ đáp ứng nhanh: Thời gian phản hồi chỉ vài mili-giây, phù hợp với các ứng dụng cần phản ứng tức thời.

- Mô-men xoắn ổn định ở mọi tốc độ: Không bị giảm lực ở tốc độ cao như stepper motor.

- Vận hành êm, không rung: Servo điều khiển mượt mà, giảm tiếng ồn và dao động.

- Hiệu suất năng lượng cao: Driver điều chỉnh dòng theo tải thực tế, tiết kiệm điện năng đáng kể.

Dễ tích hợp: Hỗ trợ nhiều giao thức truyền thông công nghiệp, dễ kết nối PLC, HMI, robot hoặc máy móc khác.

Các ứng dụng trong công nghiệp

Servo Motor được sử dụng rộng rãi trong hầu hết lĩnh vực tự động hóa hiện nay:

Robot công nghiệp

Servo giúp robot di chuyển linh hoạt, chính xác từng khớp tay, đảm bảo chuyển động lặp lại hàng nghìn lần vẫn ổn định.

Máy CNC và máy cắt laser

Servo đảm bảo dao cắt di chuyển đúng quỹ đạo, đúng tốc độ, tạo ra bề mặt gia công mịn, sai số cực nhỏ.

Hệ thống đóng gói và dán nhãn

Servo điều khiển dao cắt, băng tải và cơ cấu ép đồng bộ, giúp sản phẩm ra đều, đẹp và chính xác theo chu kỳ.

Băng tải thông minh

Servo phối hợp nhiều trục cùng lúc, đảm bảo sản phẩm di chuyển đúng vị trí, hỗ trợ tốt cho hệ thống phân loại và lắp ráp tự động.

Ngành điện tử – bán dẫn

Servo được dùng để điều khiển đầu gắp chip, đầu hàn, chuyển động tinh vi trong dây chuyền sản xuất linh kiện.

Kết luận

Động cơ Servo không chỉ là một bộ phận truyền động, mà là trái tim của mọi hệ thống tự động hóa hiện đại.

Nhờ khả năng điều khiển chính xác, phản hồi nhanh, vận hành ổn định và tiết kiệm năng lượng, servo đã trở thành lựa chọn hàng đầu trong các ứng dụng robot, máy CNC, dây chuyền đóng gói và công nghiệp chế tạo thông minh.

H&T Automation là đơn vị chuyên cung cấp các khóa học, giải pháp và thiết bị về mảng tự động hóa, từ thiết kế hệ thống điều khiển, lập trình PLC – HMI, đến tư vấn lựa chọn thiết bị công nghiệp

Với đội ngũ kỹ sư giàu kinh nghiệm và định hướng chia sẻ kiến thức chuẩn kỹ thuật – thực tế, H&T Automation luôn đồng hành cùng khách hàng và học viên trên con đường phát triển tự động hóa thông minh, an toàn và hiệu quả.

Văn Trọng Hiển - Founder H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiếtFounder

H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiết