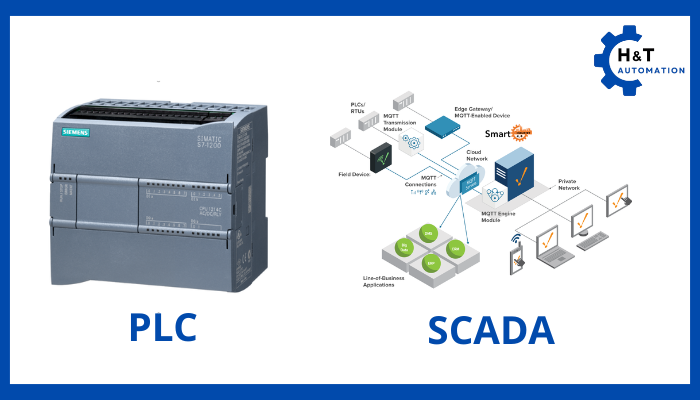

Trong hệ thống tự động hóa công nghiệp, PLC và SCADA là hai thành phần then chốt nằm trong kim tự tháp tự động hóa (Automation Pyramid), bao gồm các tầng: thiết bị hiện trường, điều khiển (PLC), giám sát (SCADA), lập kế hoạch và quản lý. Nếu như PLC đại diện cho phần cứng chịu trách nhiệm điều khiển thiết bị tại hiện trường, thì SCADA là hệ thống phần mềm đảm nhiệm vai trò thu thập, giám sát dữ liệu và hỗ trợ điều khiển tổng thể. Việc kết hợp hiệu quả giữa PLC và SCADA giúp doanh nghiệp vận hành hệ thống tự động hóa một cách chính xác, an toàn và tối ưu hóa hiệu suất sản xuất.

Chi tiết về PLC

Khái niệm PLC

PLC (Programmable Logic Controller) hay bộ điều khiển logic lập trình, là thiết bị điều khiển số được thiết kế để điều khiển các quá trình sản xuất tự động. Nó có khả năng xử lý các tín hiệu đầu vào (từ cảm biến, công tắc…) và đưa ra các lệnh điều khiển đầu ra (động cơ, van điện, băng tải…). PLC có thể lập trình dễ dàng, thích ứng với nhiều quy trình điều khiển khác nhau trong công nghiệp.

Lịch sử hình thành và phát triển PLC

PLC ra đời vào cuối thập niên 1960, nhằm thay thế hệ thống điều khiển relay phức tạp trong các dây chuyền sản xuất ô tô của General Motors. Kể từ đó, PLC phát triển nhanh chóng, trở thành bộ não điều khiển chính của hầu hết các hệ thống tự động hóa công nghiệp hiện đại.

Cấu tạo cơ bản của PLC

- Bộ vi xử lý (CPU): xử lý các tín hiệu, điều hành toàn bộ chương trình điều khiển.

- Bộ nhớ: lưu trữ chương trình và dữ liệu.

- Module Input/Output: giao tiếp với cảm biến và thiết bị chấp hành.

- Nguồn cấp điện: cung cấp năng lượng cho PLC hoạt động.

- Module truyền thông: kết nối với các hệ thống khác (ví dụ SCADA, HMI, DCS).

Ưu điểm của PLC

- Độ tin cậy cao, hoạt động liên tục trong môi trường công nghiệp khắc nghiệt.

- Lập trình linh hoạt, dễ dàng thay đổi chương trình.

- Tiết kiệm không gian, thay thế hàng loạt relay và dây điện.

- Khả năng mở rộng dễ dàng khi hệ thống mở rộng.

Ứng dụng thực tế của PLC

- Dây chuyền sản xuất thực phẩm, đồ uống.

- Hệ thống băng tải trong kho vận.

- Hệ thống điều khiển chiếu sáng, HVAC trong tòa nhà.

- Điều khiển xử lý nước thải.

- Các máy móc tự động trong sản xuất công nghiệp.

Chi tiết về SCADA

Khái niệm SCADA

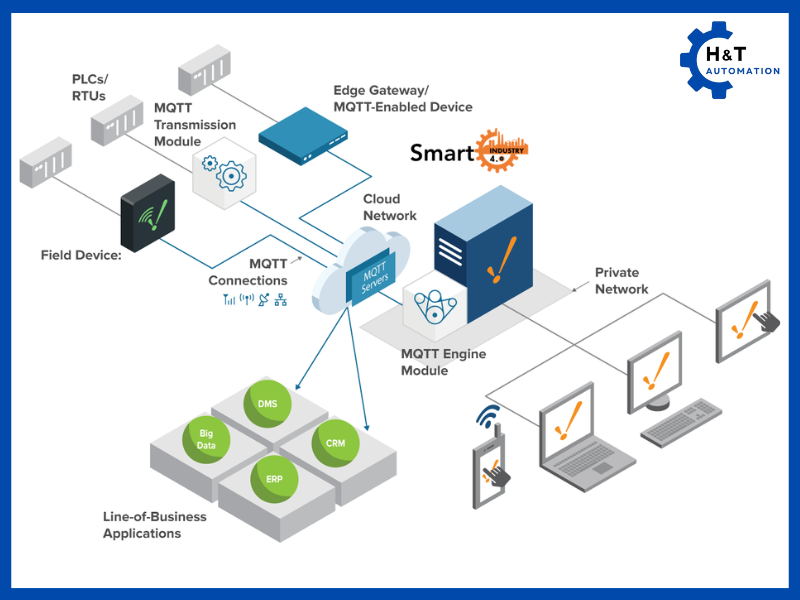

SCADA (Supervisory Control And Data Acquisition) là hệ thống giám sát và thu thập dữ liệu. Nó không trực tiếp điều khiển thiết bị đầu cuối, mà giám sát toàn bộ hệ thống sản xuất thông qua việc thu thập, phân tích dữ liệu và đưa ra các cảnh báo, báo cáo giúp người vận hành kiểm soát quá trình.

Thành phần cơ bản của SCADA

- HMI (Human-Machine Interface): giao diện người-máy, hiển thị thông tin và nhận lệnh từ người vận hành.

- Server dữ liệu (Database server): lưu trữ dữ liệu lịch sử, sự kiện, báo cáo.

- RTU (Remote Terminal Unit): thiết bị thu thập dữ liệu từ các cảm biến và chuyển về SCADA.

- Communication Network: hệ thống mạng truyền thông kết nối các thành phần.

Chức năng chính của SCADA

- Giám sát và hiển thị dữ liệu thời gian thực.

- Thu thập và lưu trữ dữ liệu lịch sử.

- Cảnh báo sự cố và bất thường.

- Phân tích, báo cáo và hỗ trợ ra quyết định.

Ưu điểm của SCADA

- Giám sát toàn diện toàn bộ hệ thống từ xa.

- Phân tích dữ liệu giúp tối ưu hóa quy trình sản xuất.

- Cảnh báo sớm nguy cơ sự cố giúp giảm thiểu thiệt hại.

- Quản lý nhiều khu vực sản xuất phân tán về mặt địa lý.

Ứng dụng thực tế của SCADA

- Quản lý nhà máy điện, trạm điện.

- Giám sát hệ thống cấp thoát nước.

- Quản lý nhà máy xử lý nước thải.

- Hệ thống sản xuất công nghiệp quy mô lớn.

- Quản lý giám sát tòa nhà thông minh.

Mối liên hệ giữa PLC và SCADA

Mặc dù đảm nhiệm các vai trò khác nhau nhưng PLC và SCADA lại bổ sung và hỗ trợ lẫn nhau để tạo thành một hệ thống điều khiển tự động hóa hoàn chỉnh:

- PLC chịu trách nhiệm điều khiển các thiết bị vật lý tại hiện trường.

- SCADA thu thập dữ liệu từ PLC, phân tích và hiển thị cho người vận hành.

- Thông qua SCADA, người vận hành có thể giám sát hệ thống từ xa, cấu hình thông số và ra lệnh vận hành cho PLC.

- Dữ liệu lịch sử thu thập từ SCADA giúp tối ưu hóa chương trình điều khiển trong PLC.

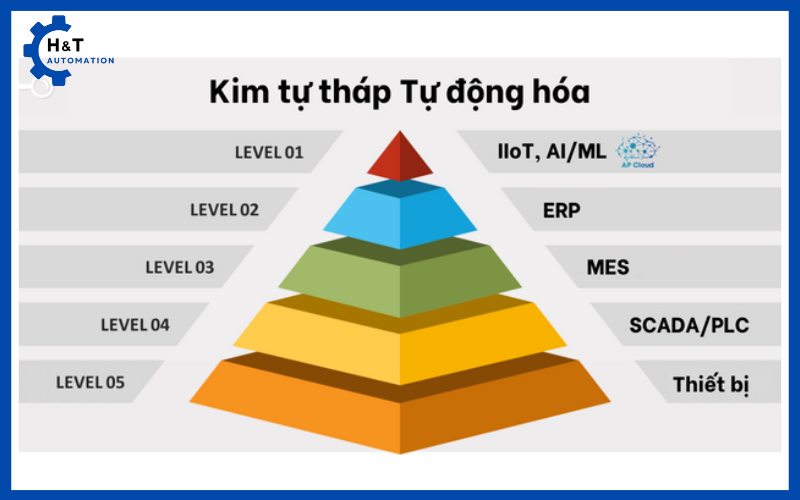

Mối liên hệ giữa PLC và SCADA theo mô hình Automation Pyramid

Để hiểu rõ mối quan hệ giữa PLC và SCADA trong hệ thống tự động hóa, cần nắm được khái niệm Automation Pyramid (Kim tự tháp tự động hóa) – một mô hình mô tả các tầng cấp độ trong hệ thống điều khiển sản xuất công nghiệp. Mô hình này gồm 5 tầng chính:

- Cấp 1 – Tầng thiết bị hiện trường (Field Level): Bao gồm các cảm biến, thiết bị chấp hành như cảm biến áp suất, nhiệt độ, van điện từ, động cơ… Đây là nơi thu thập tín hiệu vật lý đầu tiên.

- Cấp 2 – Tầng điều khiển (Control Level): Đây chính là nơi hoạt động của PLC — tiếp nhận tín hiệu từ cảm biến, xử lý và đưa ra tín hiệu điều khiển cho thiết bị đầu cuối.

- Cấp 3 – Tầng giám sát (Supervisory Level): Là tầng hoạt động của hệ thống SCADA — thu thập dữ liệu từ PLC, hiển thị giám sát, phân tích dữ liệu và cung cấp công cụ kiểm soát tổng thể cho người vận hành.

- Cấp 4 – Tầng quản lý vận hành sản xuất (MES Level): Điều hành sản xuất theo thời gian thực, quản lý chất lượng, truy xuất nguồn gốc.

- Cấp 5 – Tầng hoạch định doanh nghiệp (ERP Level): Lập kế hoạch sản xuất, tài chính, quản trị chuỗi cung ứng toàn doanh nghiệp.

Như vậy, mặc dù PLC và SCADA hoạt động ở hai tầng khác nhau, nhưng chúng phối hợp chặt chẽ trong vận hành sản xuất. PLC thực hiện điều khiển thiết bị trực tiếp, còn SCADA thu thập dữ liệu từ PLC, phân tích và hỗ trợ ra quyết định.

Ví dụ, trong một hệ thống giám sát động cơ trong nhà máy, nếu cảm biến ghi nhận rung động bất thường, PLC thu thập thông tin và truyền về SCADA. Sau khi phân tích dữ liệu, SCADA có thể đề xuất điều chỉnh tốc độ động cơ nhằm đảm bảo an toàn. Khi người vận hành phê duyệt, lệnh điều khiển từ SCADA được gửi xuống PLC để thực thi.

Sự khác biệt giữa PLC và SCADA

| Tiêu chí | PLC | SCADA |

| Mục đích chính | Điều khiển thiết bị | Giám sát, thu thập và phân tích dữ liệu |

| Đối tượng điều khiển | Thiết bị đầu cuối (van, động cơ, relay…) | PLC, RTU, các thiết bị điều khiển trung gian |

| Mức độ tương tác người vận hành | Thấp | Cao |

| Vị trí lắp đặt | Tại hiện trường (máy móc, dây chuyền) | Trung tâm điều khiển |

| Khả năng xử lý dữ liệu | Thấp hơn SCADA (chỉ xử lý lệnh điều khiển) | Phân tích dữ liệu lớn, báo cáo, dự báo |

| Khả năng mở rộng | Có giới hạn | Rất linh hoạt |

| Vai trò trong hệ thống | “Bộ não” cục bộ | “Trung tâm giám sát” toàn hệ thống |

Cách triển khai chu trình tự động hóa PLC và SCADA vào doanh nghiệp

Bước 1: Đánh giá hiện trạng và nhu cầu tự động hóa

- Xác định các công đoạn có thể tự động hóa.

- Đánh giá mức độ phức tạp, quy mô nhà máy.

- Xác định mục tiêu: nâng cao năng suất, giảm nhân công, tiết kiệm năng lượng…

Bước 2: Lựa chọn thiết bị PLC phù hợp

- Chọn hãng sản xuất có độ tin cậy cao (Siemens, Allen Bradley, Schneider, Omron…)

- Xác định số lượng I/O cần điều khiển.

- Tính toán khả năng mở rộng trong tương lai.

- Xem xét khả năng tích hợp với SCADA.

Bước 3: Triển khai hệ thống SCADA

- Lựa chọn phần mềm SCADA tương thích với PLC (WinCC, iFix, Citect, Ignition…)

- Xây dựng hạ tầng mạng truyền thông an toàn.

- Thiết kế giao diện HMI thân thiện, dễ thao tác.

- Xây dựng hệ thống cảnh báo, báo cáo phù hợp.

Bước 4: Lập trình và kiểm thử hệ thống

- Lập trình PLC điều khiển chi tiết các quá trình.

- Cấu hình SCADA nhận dữ liệu từ PLC.

- Thử nghiệm toàn bộ quy trình với các kịch bản sự cố khác nhau.

- Đào tạo đội ngũ vận hành nắm vững hệ thống.

Bước 5: Vận hành và tối ưu liên tục

- Giám sát quá trình hoạt động thực tế.

- Thu thập dữ liệu lịch sử từ SCADA để cải tiến chương trình PLC.

- Thường xuyên bảo trì, cập nhật phần mềm, kiểm tra an toàn an ninh mạng.

Kết luận

PLC và SCADA không chỉ đơn giản là hai hệ thống riêng lẻ, mà chính là hai mắt xích quan trọng tạo nên hệ thống điều khiển tự động hóa hoàn chỉnh trong doanh nghiệp. Trong khi PLC điều khiển trực tiếp quá trình sản xuất, thì SCADA giúp doanh nghiệp quản lý, phân tích và tối ưu hiệu suất toàn bộ dây chuyền. Việc hiểu rõ sự khác biệt và mối liên hệ giữa PLC và SCADA sẽ giúp các doanh nghiệp xây dựng hệ thống tự động hóa hiệu quả, bền vững, tiết kiệm chi phí và nâng cao năng lực cạnh tranh trong thời đại công nghiệp 4.0.

Văn Trọng Hiển - Founder H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiếtFounder

H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiết