PROFINET là gì? Giao thức truyền thông công nghiệp Profinet

Trong thời đại cách mạng công nghiệp 4.0, sự phát triển của các hệ thống tự động hóa yêu cầu những giải pháp truyền thông nhanh, tin cậy và linh hoạt. Giữa muôn vàn giao thức mạng công nghiệp, PROFINET nổi bật lên như một lựa chọn ưu việt, không chỉ nhờ tốc độ truyền cao mà còn nhờ khả năng tích hợp mạnh mẽ với các thiết bị và hệ thống tự động hóa. Bài viết dưới đây sẽ giúp bạn hiểu rõ PROFINET là gì, nguyên lý hoạt động, cấu trúc, các loại PROFINET cũng như so sánh với các giao thức khác, đồng thời hướng dẫn cách cài đặt và xử lý lỗi thường gặp trong thực tế.

Giới thiệu về PROFINET

PROFINET là gì?

PROFINET là một giao thức truyền thông công nghiệp dựa trên Ethernet tiêu chuẩn, được phát triển bởi tổ chức PROFIBUS & PROFINET International (PI). Đây là giải pháp truyền thông cho các ứng dụng tự động hóa, cho phép truyền tải dữ liệu giữa các thiết bị điều khiển (PLC, DCS, CNC) với các thiết bị trường (field devices) như cảm biến, cơ cấu chấp hành, robot, HMI,…

Khác với các mạng fieldbus truyền thống như PROFIBUS, PROFINET sử dụng nền tảng Ethernet công nghiệp, cho phép tốc độ truyền dữ liệu cao, thời gian phản hồi ngắn, đồng thời tích hợp các chức năng thời gian thực và an toàn, phù hợp với các yêu cầu khắt khe trong sản xuất hiện đại.

Tầm quan trọng của PROFINET trong tự động hóa công nghiệp

Trong bối cảnh chuyển đổi số và công nghiệp 4.0, yêu cầu giám sát, điều khiển và phân tích dữ liệu từ các thiết bị trường trở nên cực kỳ quan trọng. PROFINET giúp doanh nghiệp đạt được những mục tiêu đó nhờ các ưu điểm nổi bật:

- Tốc độ truyền cao: Đáp ứng các ứng dụng cần thời gian thực nghiêm ngặt như điều khiển robot, servo, truyền động tốc độ cao.

- Tích hợp mạnh mẽ: Cho phép truyền dữ liệu IT (Management) và OT (Control) trên cùng một hạ tầng Ethernet.

- Khả năng mở rộng: Từ các hệ thống nhỏ vài thiết bị đến mạng phức tạp với hàng trăm node.

- Độ tin cậy cao: Tích hợp các tính năng dự phòng, an toàn mạng và bảo mật.

Chính vì vậy, PROFINET dần trở thành chuẩn truyền thông không thể thiếu trong các nhà máy thông minh.

Lịch sử và Sự Phát Triển của PROFINET

Sự ra đời của PROFINET

PROFINET được phát triển bởi tổ chức PROFIBUS & PROFINET International (PI), dựa trên kinh nghiệm thành công của PROFIBUS. Trong những năm 1990, khi Ethernet bắt đầu thâm nhập vào lĩnh vực công nghiệp, nhu cầu về một giao thức công nghiệp dựa trên Ethernet ngày càng lớn.

- Năm 2000, PI bắt đầu các dự án nghiên cứu về mạng Ethernet công nghiệp.

- Năm 2003, chuẩn PROFINET đầu tiên được công bố, mở ra kỷ nguyên mới cho truyền thông công nghiệp.

Từ đó đến nay, PROFINET liên tục được cập nhật để đáp ứng các xu hướng mới như công nghiệp 4.0, IoT, AI và các yêu cầu an toàn mạng ngày càng cao.

Các phiên bản PROFINET qua từng giai đoạn

PROFINET phát triển qua nhiều giai đoạn:

- PROFINET Version 1.0 (2003): Hỗ trợ giao tiếp cơ bản giữa thiết bị trường và PLC.

- PROFINET V2.0 (2008): Bổ sung PROFINET IRT (Isochronous Real-Time), cho các ứng dụng cần đồng bộ hóa chặt chẽ, ví dụ điều khiển servo, robot.

- PROFINET V2.2 (2010): Nâng cao tốc độ truyền và độ tin cậy.

- PROFINET V2.3 (2013): Hỗ trợ topology discovery, tự động phát hiện cấu trúc mạng.

- PROFINET V2.4 (2016): Tích hợp TSN (Time Sensitive Networking), mở đường cho ứng dụng IoT và công nghiệp 4.0.

Hiện nay, PROFINET tiếp tục được cải tiến, hỗ trợ các công nghệ tiên tiến như OPC UA, TSN, bảo mật mạng công nghiệp.

Nguyên Lý Hoạt Động của PROFINET

Giao thức truyền thông

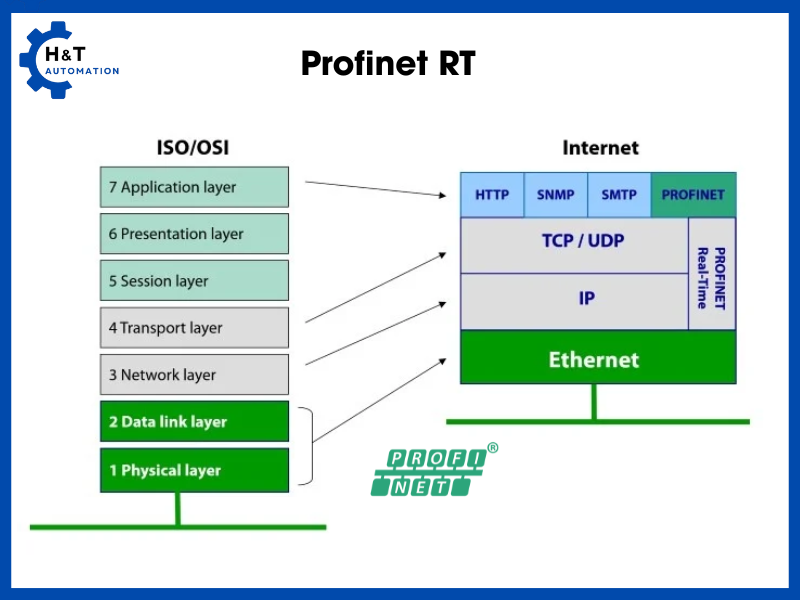

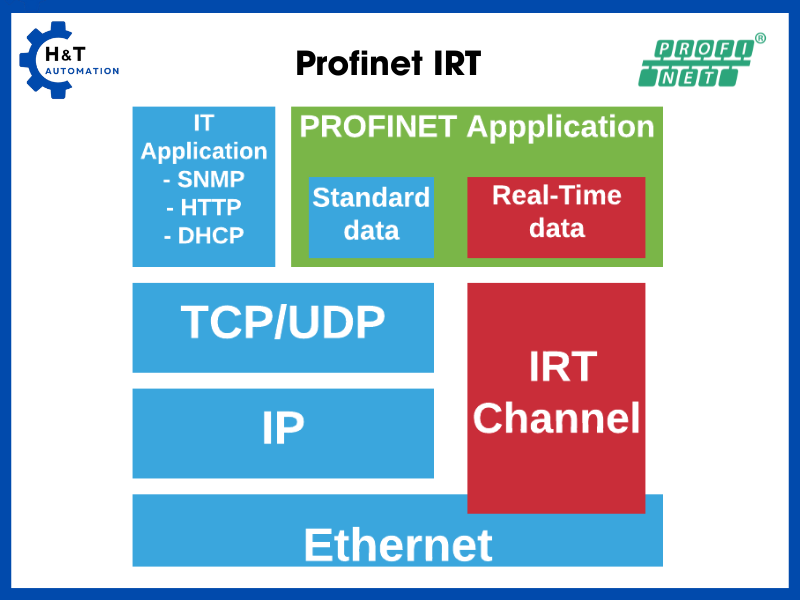

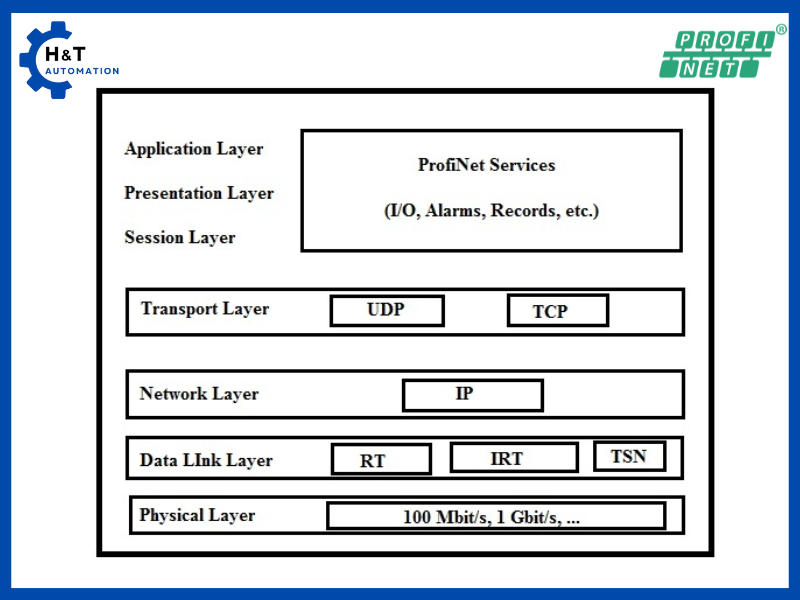

PROFINET hoạt động dựa trên Ethernet tiêu chuẩn (IEEE 802.3). Tuy nhiên, để đáp ứng các yêu cầu thời gian thực, PROFINET bổ sung các lớp giao thức:

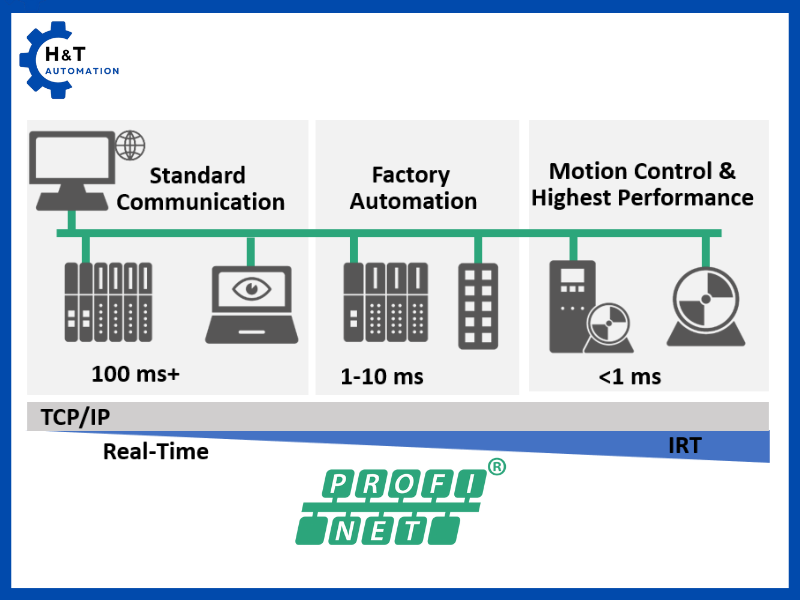

- PROFINET RT (Real-Time): Giúp truyền dữ liệu chu kỳ với độ trễ thấp (~1-10ms), phù hợp cho hầu hết ứng dụng tự động hóa.

- PROFINET IRT (Isochronous Real-Time): Đáp ứng các ứng dụng cần thời gian thực nghiêm ngặt (sub-millisecond), ví dụ điều khiển servo, robot.

Truyền thông PROFINET sử dụng khung Ethernet tiêu chuẩn (Ethernet Frame) nhưng định nghĩa thêm các loại frame riêng biệt để phân biệt giữa dữ liệu IT (TCP/IP) và dữ liệu thời gian thực.

Cơ chế trao đổi dữ liệu

PROFINET hoạt động theo mô hình Client-Server (Controller-Device):

- Controller: Thường là PLC, DCS hoặc IPC, chịu trách nhiệm điều khiển toàn bộ quá trình.

- Device: Là các thiết bị trường như I/O, biến tần, cảm biến, robot…

Quá trình truyền dữ liệu trong PROFINET có thể chia thành:

- Chu kỳ (Cyclic Data): Dữ liệu cập nhật định kỳ giữa Controller và Device.

- Phi chu kỳ (Acyclic Data): Dữ liệu cấu hình, tham số, thông tin chuẩn đoán.

Ví dụ, PLC sẽ gửi lệnh xuất ra (Outputs) và nhận tín hiệu vào (Inputs) từ thiết bị trường theo chu kỳ. Đồng thời, nó cũng có thể gửi lệnh đọc tham số thiết bị (acyclic).

Chu kỳ quét và tốc độ truyền thông

PROFINET hỗ trợ chu kỳ quét từ 31.25μs (PROFINET IRT) đến vài ms (PROFINET RT). Tốc độ Ethernet tiêu chuẩn được dùng:

- 100 Mbps Full Duplex: phổ biến nhất.

- 1 Gbps: trong các ứng dụng yêu cầu băng thông lớn.

Tùy ứng dụng, người lập trình có thể cấu hình chu kỳ quét phù hợp để tối ưu hiệu suất và tránh nghẽn mạng.

Cấu Trúc Mạng PROFINET

Mạng PROFINET được xây dựng dựa trên nền tảng Ethernet công nghiệp, với kiến trúc được chia thành ba phần chính: lớp vật lý, lớp liên kết dữ liệu và lớp ứng dụng.

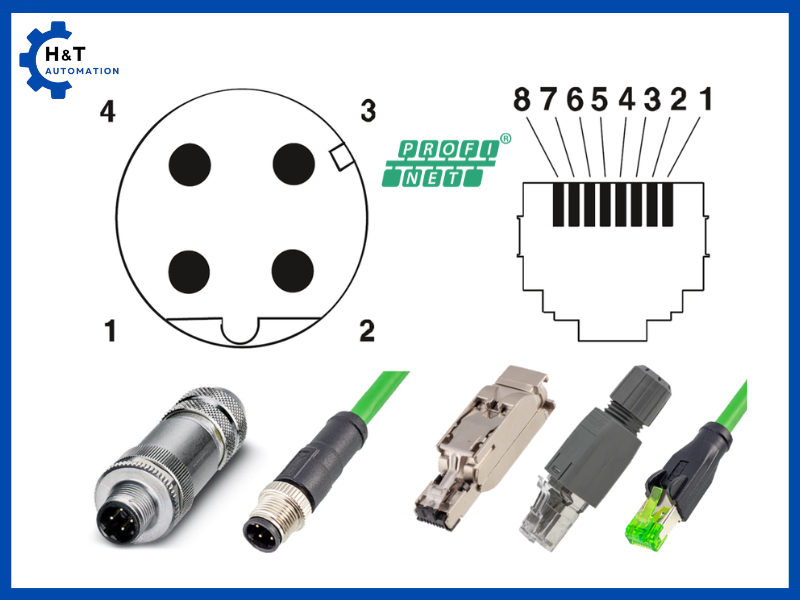

- Lớp vật lý (Physical Layer) sử dụng cáp Ethernet, phổ biến là Cat5e hoặc Cat6, phù hợp cho hầu hết các kết nối tiêu chuẩn. Trong môi trường có khoảng cách xa hoặc nhiều nhiễu điện từ, cáp quang được lựa chọn để đảm bảo tín hiệu ổn định và giảm thiểu nhiễu.

- Lớp liên kết dữ liệu (Data Link Layer) tuân thủ chuẩn IEEE 802.3, đảm nhận việc truyền nhận các khung dữ liệu Ethernet một cách chính xác, đồng thời phân biệt các loại dữ liệu như dữ liệu thời gian thực hay dữ liệu không thời gian thực.

- Lớp ứng dụng (Application Layer) chính là phần quan trọng nhất, đảm bảo các chức năng như phát hiện và cấu hình thiết bị (Device Discovery & Configuration), trao đổi dữ liệu I/O, cảnh báo và chẩn đoán lỗi (Alarms & Diagnostics), cũng như quản lý mạng (Network Management). Nhờ tầng ứng dụng này, PROFINET không chỉ truyền tín hiệu mà còn quản lý toàn bộ hoạt động của hệ thống một cách thông minh và hiệu quả.

Bên cạnh kiến trúc ba lớp, một hệ thống PROFINET hoàn chỉnh còn gồm những thành phần phần cứng và phần mềm quan trọng. Trong đó, PLC hoặc Controller là trung tâm điều khiển chính, kết nối và quản lý các thiết bị khác. Các thiết bị PROFINET (PROFINET Devices) như module I/O, biến tần, robot hay HMI đảm nhận các chức năng thực thi tại hiện trường. Switch công nghiệp giúp kết nối các thiết bị, đồng thời hỗ trợ các tính năng quan trọng như VLAN, QoS hoặc Ring Redundancy để tăng độ ổn định cho mạng. Hệ thống cũng không thể thiếu cáp Ethernet, và công cụ lập trình TIA Portal, dùng để cấu hình và quản lý toàn bộ mạng PROFINET một cách dễ dàng và trực quan.

Chính nhờ cấu trúc mạng rõ ràng cùng các thành phần đồng bộ này, PROFINET trở thành giải pháp truyền thông mạnh mẽ, đáp ứng cả những yêu cầu phức tạp nhất trong tự động hóa công nghiệp.

Phân Loại PROFINET

Trong thực tế, PROFINET được chia thành hai mô hình chính là PROFINET IO và PROFINET CBA, đồng thời có ba cấp độ (Class) để phù hợp với những ứng dụng khác nhau.

PROFINET IO là loại phổ biến nhất hiện nay. Mô hình này cho phép PLC giao tiếp trực tiếp với các thiết bị trường như cảm biến, module I/O, biến tần, servo hay robot. Dữ liệu giữa PLC và thiết bị được truyền vừa theo chu kỳ (cyclic) để đáp ứng điều khiển thời gian thực, vừa có thể truyền phi chu kỳ (acyclic) cho việc cấu hình hoặc chẩn đoán. Ví dụ quen thuộc là PLC Siemens S7-1500 kết nối với module ET200SP để thu thập và xử lý tín hiệu từ dây chuyền sản xuất. Nhờ tính đơn giản, tốc độ cao, PROFINET IO chiếm ưu thế trong hầu hết các hệ thống tự động hóa hiện nay.

PROFINET CBA (Component Based Automation) lại dành cho những ứng dụng phức tạp hơn. Thay vì chỉ truyền tín hiệu vật lý, PROFINET CBA cho phép giao tiếp giữa các khối phần mềm (components) trong các hệ thống tự động hóa phân tán. Nó phù hợp cho các dây chuyền lắp ráp hoặc các hệ thống có nhiều khu vực điều khiển riêng biệt nhưng vẫn cần trao đổi dữ liệu với nhau. Tuy nhiên, do yêu cầu lập trình và cấu hình chi tiết hơn, PROFINET CBA ít phổ biến hơn so với PROFINET IO.

Về Class, PROFINET được chia thành ba cấp độ để đáp ứng các mức độ yêu cầu khác nhau.

- Class A phù hợp với những ứng dụng chỉ cần truyền dữ liệu real-time cơ bản

- Class B bổ sung thêm các chức năng quản lý mạng như SNMP hoặc Web server giúp giám sát thiết bị dễ dàng

- Class C dành cho các ứng dụng đòi hỏi tốc độ và độ chính xác cực cao, ví dụ như điều khiển robot đồng bộ hay các hệ thống servo tốc độ cao. Chẳng hạn, robot trong các dây chuyền lắp ráp chính xác thường cần tới Class C để đảm bảo độ đồng bộ tuyệt đối trong chuyển động.

Tóm lại, sự đa dạng về mô hình và Class giúp PROFINET trở thành một giải pháp truyền thông linh hoạt, dễ dàng thích ứng với mọi quy mô và mức độ phức tạp trong tự động hóa công nghiệp.

Ưu điểm của PROFINET

Không phải ngẫu nhiên PROFINET được lựa chọn làm xương sống truyền thông trong các nhà máy thông minh. Phần tiếp theo sẽ liệt kê những ưu điểm vượt trội giúp PROFINET trở thành xu hướng tất yếu trong tự động hóa công nghiệp.

- Tốc độ truyền cao

PROFINET sử dụng nền tảng Ethernet tiêu chuẩn, hỗ trợ tốc độ truyền dữ liệu lên đến Gigabit, giúp hệ thống đáp ứng các ứng dụng đòi hỏi thời gian thực (real-time) một cách chính xác. Đặc biệt, PROFINET cho phép chu kỳ cập nhật nhanh, chỉ từ 31,25 micro giây, nhanh hơn đáng kể so với chuẩn truyền thông PROFIBUS trước đây. - Linh hoạt trong mở rộng mạng

Hệ thống PROFINET có khả năng mở rộng rất tốt, từ những mạng nhỏ với vài thiết bị, đến các hệ thống lớn hàng trăm thiết bị. Nó hỗ trợ nhiều cấu trúc kết nối (topology) như dạng tuyến (Line), hình sao (Star) hay vòng (Ring), cho phép thiết kế mạng phù hợp với từng yêu cầu ứng dụng cụ thể. Bên cạnh đó, PROFINET có thể kết nối thiết bị của nhiều hãng sản xuất khác nhau, nhờ tuân thủ tiêu chuẩn mở. - Tích hợp an toàn và thời gian thực

PROFINET tích hợp sẵn các tính năng an toàn như PROFIsafe, giúp đảm bảo an toàn cho máy móc và con người trong các ứng dụng yêu cầu mức độ bảo vệ cao. Ngoài ra, nó cũng hỗ trợ các lớp bảo mật mạng (Security Class), giúp tăng cường khả năng chống lại truy cập trái phép hoặc tấn công mạng. - Tối ưu chi phí lắp đặt và bảo trì

Việc sử dụng Ethernet giúp giảm đáng kể số lượng dây dẫn so với các mạng fieldbus truyền thống, từ đó giảm chi phí lắp đặt và tiết kiệm không gian. Thêm vào đó, các công cụ phần mềm hỗ trợ chẩn đoán và giám sát tình trạng mạng, giúp kỹ thuật viên dễ dàng phát hiện, xử lý sự cố, giảm thời gian dừng máy và chi phí bảo trì. - Tích hợp dữ liệu đa dạng

PROFINET cho phép truyền tải đồng thời nhiều loại dữ liệu khác nhau trên cùng một mạng, từ dữ liệu điều khiển (control data), dữ liệu an toàn, đến dữ liệu vận hành (operating data) hay thông tin bảo trì. Điều này giúp hệ thống trở nên gọn nhẹ, đơn giản, nhưng vẫn đáp ứng được nhiều yêu cầu khác nhau trong tự động hóa công nghiệp.

Ứng Dụng của PROFINET trong Công Nghiệp

PROFINET không chỉ tồn tại trên lý thuyết. Thực tế, nó đã và đang được ứng dụng rộng rãi trong nhiều lĩnh vực công nghiệp. Hãy cùng điểm qua những ví dụ cụ thể để thấy PROFINET hoạt động như thế nào trong môi trường sản xuất.

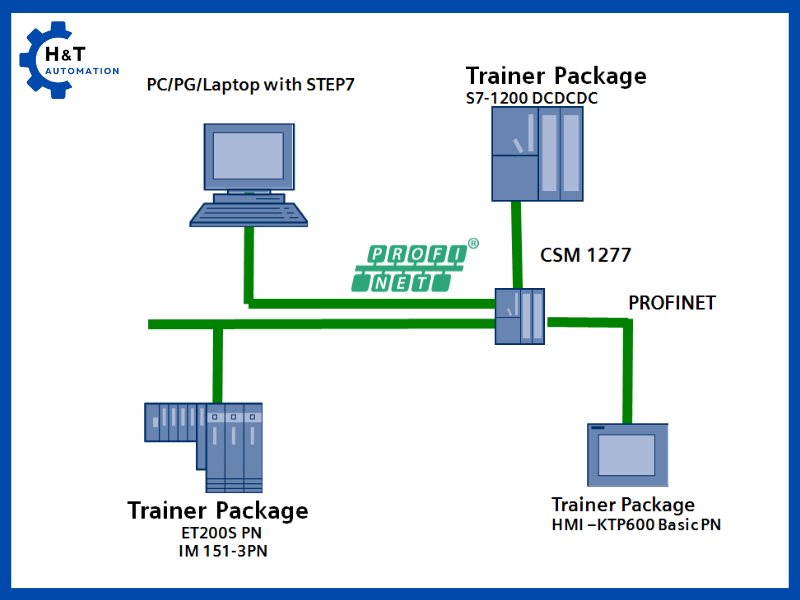

- Trong hệ thống PLC Siemens

Các dòng PLC như S7-1200 và S7-1500 của Siemens đều tích hợp sẵn giao thức PROFINET, cho phép truyền thông tốc độ cao giữa PLC và các thiết bị khác. Nhờ đó, PLC có thể dễ dàng kết nối với các module I/O từ xa như ET200SP, ET200MP, giúp mở rộng hệ thống mà vẫn đảm bảo tốc độ phản hồi. PROFINET cũng được dùng để điều khiển trực tiếp biến tần, servo, HMI, mang lại sự đồng bộ và giảm thiểu wiring phức tạp. - Trong ngành tự động hóa nhà máy

PROFINET được sử dụng rộng rãi để giao tiếp giữa các thiết bị trường (field devices) và bộ điều khiển (controller). Giao thức này giúp thu thập dữ liệu sản xuất liên tục và giám sát tình trạng vận hành của toàn bộ hệ thống, từ đó hỗ trợ quá trình quản lý và ra quyết định trong sản xuất. - Trong điều khiển robot, servo, HMI

PROFINET IRT (Isochronous Real-Time) là lựa chọn tối ưu cho những ứng dụng đòi hỏi độ chính xác và tốc độ cao, như điều khiển robot hoặc servo. Nhờ tốc độ phản hồi dưới 1 ms, PROFINET IRT giúp đồng bộ hóa chuyển động, đảm bảo các chuyển động của robot hay servo diễn ra mượt mà và chính xác, đặc biệt trong các dây chuyền tự động hóa hiện đại. - Trong các ngành đặc thù như thực phẩm, dược phẩm, ô tô

PROFINET mang lại khả năng tích hợp linh hoạt với thiết bị của nhiều hãng khác nhau, giúp xây dựng các dây chuyền sản xuất phức tạp mà không bị giới hạn về thương hiệu thiết bị. Đặc biệt, trong các ngành đòi hỏi tiêu chuẩn cao về an toàn và vệ sinh như thực phẩm, dược phẩm hay sản xuất ô tô, PROFINET hỗ trợ các tính năng an toàn (Safety) và đáp ứng những yêu cầu nghiêm ngặt của các tiêu chuẩn ngành.

Xem ngay: Giao tiếp 2 PLC Siemens bằng truyền thông Profinet

Cách Cài Đặt và Cấu Hình PROFINET trong PLC Siemens

Nắm được cách cài đặt và cấu hình PROFINET là chìa khóa để bạn khai thác hết tiềm năng của hệ thống tự động hóa. Dưới đây là các bước thực hiện trên nền tảng PLC Siemens.

- Cài đặt phần cứng: Trước tiên, kết nối cáp Ethernet từ cổng PROFINET của PLC Siemens đến switch công nghiệp hoặc trực tiếp đến các thiết bị cần giao tiếp. Việc sử dụng switch công nghiệp giúp mở rộng mạng và đảm bảo khả năng chịu tải cũng như độ ổn định tín hiệu.

- Trên các thiết bị PROFINET (ví dụ như biến tần, remote I/O, HMI), cần ghi lại hoặc dán nhãn địa chỉ MAC để tiện quản lý và cấu hình sau này.

- Thiết lập thông số trong TIA Portal

Cấu hình PROFINET được thực hiện chủ yếu trong phần mềm TIA Portal của Siemens, với các bước quan trọng sau:- Đặt tên thiết bị (Device Name): Mỗi thiết bị PROFINET cần có một tên duy nhất trong mạng, dùng để PLC nhận diện khi khởi động.

- Cài đặt địa chỉ IP: Gán địa chỉ IP cho từng thiết bị. IP có thể được đặt thủ công (tĩnh) hoặc tự động thông qua DHCP, nhưng trong công nghiệp thường ưu tiên IP tĩnh để tránh xung đột hoặc mất kết nối khi khởi động lại hệ thống.

- Mapping I/O (Assign IO Addresses): Phân bổ địa chỉ vùng vào ra (I/O) cho từng thiết bị, giúp PLC đọc ghi dữ liệu dễ dàng.

- Cấu hình chu kỳ quét (Update Time): Thiết lập thời gian cập nhật dữ liệu (ví dụ 1 ms, 10 ms…), tùy theo tốc độ phản hồi mà ứng dụng yêu cầu.

- Quản lý địa chỉ IP và cấu hình thiết bị: Mỗi thiết bị trong mạng PROFINET cần được gán một địa chỉ IP duy nhất để tránh trùng lặp và gây xung đột truyền thông. Trong các hệ thống lớn, cần lập bảng quản lý địa chỉ IP để kiểm soát thiết bị. Việc cấu hình đúng IP và Device Name đảm bảo PLC có thể “nhận mặt” thiết bị chính xác trong quá trình vận hành.

Những Lỗi Thường Gặp Khi Sử Dụng PROFINET và Cách Khắc Phục

Trong quá trình triển khai thực tế, không tránh khỏi những sự cố. Phần cuối này sẽ chỉ ra các lỗi thường gặp khi sử dụng PROFINET và cách xử lý để duy trì hệ thống hoạt động ổn định.

Lỗi kết nối thiết bị: Có thể xảy ra do đặt sai tên thiết bị (Device Name), cáp Ethernet bị đứt hoặc cấu hình không đồng nhất giữa các thiết bị. Để khắc phục, cần kiểm tra và chỉnh đúng Device Name, kiểm tra tình trạng cáp, và sử dụng chức năng “Accessible Devices” trong TIA Portal để phát hiện và xử lý sự cố kết nối.

Lỗi mất tín hiệu mạng: Thường bắt nguồn từ nhiễu điện từ (EMC) do thiết bị công nghiệp phát ra hoặc switch công nghiệp bị hỏng. Giải pháp là dùng cáp Ethernet có lớp shield chống nhiễu tốt, bố trí đường cáp tránh xa các nguồn gây nhiễu mạnh như biến tần, motor công suất lớn, và kiểm tra, thay thế switch nếu cần.

Lỗi xung đột địa chỉ IP: Xảy ra khi hai hoặc nhiều thiết bị trong mạng bị trùng địa chỉ IP, khiến truyền thông bị gián đoạn. Để khắc phục, cần thiết lập địa chỉ IP tĩnh, đảm bảo mỗi thiết bị có IP riêng biệt, đồng thời xây dựng hệ thống quản lý IP tập trung để dễ kiểm soát và tránh trùng lặp.

Tóm lại, PROFINET không chỉ đơn thuần là một giao thức truyền thông công nghiệp, mà còn là chìa khóa giúp doanh nghiệp bước vào kỷ nguyên sản xuất thông minh, nơi mọi thiết bị được kết nối liền mạch, dữ liệu được truyền tải nhanh chóng và an toàn. Với những ưu điểm vượt trội về tốc độ, độ tin cậy, khả năng mở rộng cũng như tính linh hoạt trong tích hợp, PROFINET đang ngày càng khẳng định vị thế không thể thiếu trong các nhà máy hiện đại. Hiểu và triển khai đúng cách PROFINET chính là bước đệm quan trọng giúp doanh nghiệp tối ưu hóa hiệu suất vận hành, giảm thiểu chi phí, đồng thời sẵn sàng đón đầu các xu hướng công nghiệp 4.0 trong tương lai.

Văn Trọng Hiển - Founder H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiếtFounder

H&T Automation

Văn Trọng Hiển – người đứng sau định hướng chiến lược và chất lượng của các giải pháp tự động hóa do H&T Automation triển khai. Với nhiều năm kinh nghiệm thực chiến trong lĩnh vực PLC – SCADA – IoT, anh đã xây dựng H&T Automation trở thành đơn vị uy tín, chuyên cung cấp các giải pháp tự động hóa, các khóa học đào tạo để đồng hành cùng doanh nghiệp trong hành trình số hóa nhà máy.

Chi tiết